本質的に、化学気相成長(CVD)装置内のプロセスは、気体の化学物質を使用して表面上に固体材料の層を作成します。揮発性の前駆体ガスが反応チャンバーに導入され、そこで基板として知られる加熱された物体と接触します。熱が化学反応または分解を引き起こし、気体の副生成物が除去される一方で、固体膜が形成され基板に密着します。

化学気相成長は単なるコーティング技術ではありません。それは材料合成プロセスです。基本原理は、ガス、熱、圧力の慎重に管理された環境を利用して、分子レベルで化学反応を制御し、ターゲット表面上に高純度の固体膜を原子レベルで構築することです。

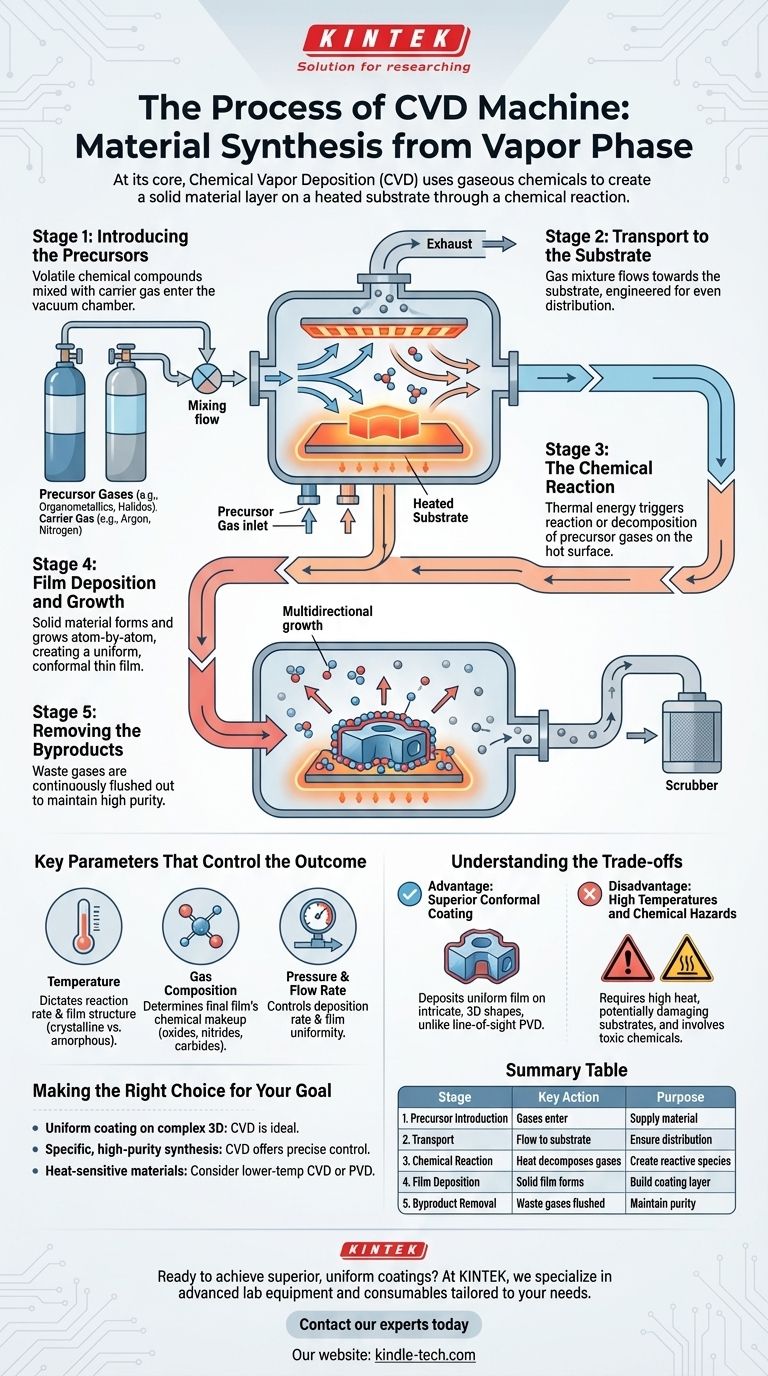

CVDプロセスの基本的な段階

CVDを理解するには、それを個別の、しかし相互に関連する一連の段階に分解する必要があります。各段階は、目的の材料が正常に形成されるために重要です。

段階1:前駆体の導入

プロセスは、特定のガスを真空チャンバーに導入することから始まります。これらは単なるガスではなく、堆積させたい元素を含む揮発性の化合物である前駆体です。

これらの前駆体は、システム内での効率的な輸送を助けるキャリアガス(アルゴンや窒素など)と混合されることがよくあります。

段階2:基板への輸送

前駆体とキャリアガスのこの混合物は、チャンバー内を基板—コーティングされる物体—に向かって流れます。このガス流のダイナミクスは、反応性分子が基板表面に均一かつ一貫して供給されるように設計されています。

段階3:化学反応

これがCVDプロセスの核心です。基板は正確な温度に加熱され、化学反応を促進するために必要な熱エネルギーが供給されます。

前駆体ガスが熱い基板表面に接触するか、その近くを通過すると、それらは反応または分解します。これにより、前駆体分子が構成要素に分解されます。

段階4:膜の堆積と成長

化学反応から得られた目的の固体生成物が基板表面に直接堆積し、薄い固体膜を形成します。プロセスが続くにつれて、この新しい層は成長します。

CVDの重要な特徴は、この堆積が多方向性または均一(コンフォーマル)であることです。ガスは基板全体を包み込み、複雑で非平坦な形状全体に膜が均一に形成されることを可能にします。

段階5:副生成物の除去

化学反応はまた、望ましくない気体の副生成物も生成します。これらの廃棄物は、一定のガス流によって反応チャンバーから継続的にパージされ、成長中の膜の汚染を防ぎ、高純度の最終材料を保証します。

結果を制御する主要なパラメーター

堆積した膜の品質と特性は偶然ではありません。それらは、CVD装置内のいくつかの主要な変数を注意深く制御した直接的な結果です。

温度の役割

基板温度は、おそらく最も重要なパラメーターです。それは化学反応の速度を決定し、結晶性か非晶質かなど、最終膜の構造に直接影響を与えます。

ガス組成の重要性

最終膜の化学組成は、使用される前駆体ガスによって決定されます。特定の有機金属化合物やハロゲン化物化合物を選択することにより、エンジニアは酸化物、窒化物、炭化物など、幅広い無機材料を作成できます。

圧力と流量の影響

チャンバー内の圧力とガスの流量は、前駆体分子が基板に到達する速度に影響します。これらの要因は、堆積速度と基板全体にわたる膜の均一性を制御するように調整されます。

トレードオフの理解

あらゆる技術と同様に、CVDには特定の利点と限界があり、それが一部の用途に適している理由とそうでない理由を決定します。一般的な比較対象は物理気相成長(PVD)です。

利点:優れた均一(コンフォーマル)コーティング

CVDの最大の強みは、複雑な三次元形状に均一な膜を堆積できることです。前駆体が気体であるため、複雑な部品の隅々まで到達できます。

これは、材料源に直接面していない表面のコーティングに苦労するPVDのような一方向性の技術に対する大きな利点です。

欠点:高温と化学的危険性

多くのCVDプロセスで必要とされる高温は、熱に弱い基板を損傷する可能性があります。プラズマ強化CVD(PECVD)のような低温バリアントが存在しますが、熱は一般的な制約です。

さらに、多く前駆体化学物質は有毒、可燃性、または腐食性があるため、厳格な安全プロトコルと取り扱い手順が必要です。

目標に応じた適切な選択

CVDを使用するという決定は、最終製品に要求される特定の特性に基づいて行われるべきです。

- 複雑な3Dオブジェクトに均一なコーティングを作成することが主な焦点である場合: CVDはその優れた均一な被覆能力により理想的な選択肢です。

- 特定の高純度の無機化合物の合成が主な焦点である場合: CVDは、前駆体の選択と反応条件を通じて正確な化学的制御を提供します。

- 熱に弱い材料を扱うことが主な焦点である場合: 低温CVDバリアントを検討するか、より低温で動作するPVDなどの代替方法を評価する必要があります。

結局のところ、CVDプロセスを習得することは、気相からの材料の制御された合成を習得することなのです。

要約表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 前駆体の導入 | ガスがチャンバーに入る | 膜の材料を供給する |

| 2. 輸送 | ガスが基板に流れる | 均一な分布を保証する |

| 3. 化学反応 | 熱が基板上でガスを分解する | 堆積のための反応種を生成する |

| 4. 膜の堆積 | 固体材料が基板上に形成される | 層ごとに目的のコーティングを構築する |

| 5. 副生成物の除去 | 廃棄ガスがパージされる | 膜の純度と品質を維持する |

複雑な部品に優れた均一なコーティングを実現する準備はできましたか? CVDプロセスは、要求の厳しい用途向けの高純度材料を作成するための鍵となります。KINTEKでは、お客様の研究所の正確な材料合成ニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。

当社のCVDソリューションが研究開発をどのように強化できるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉