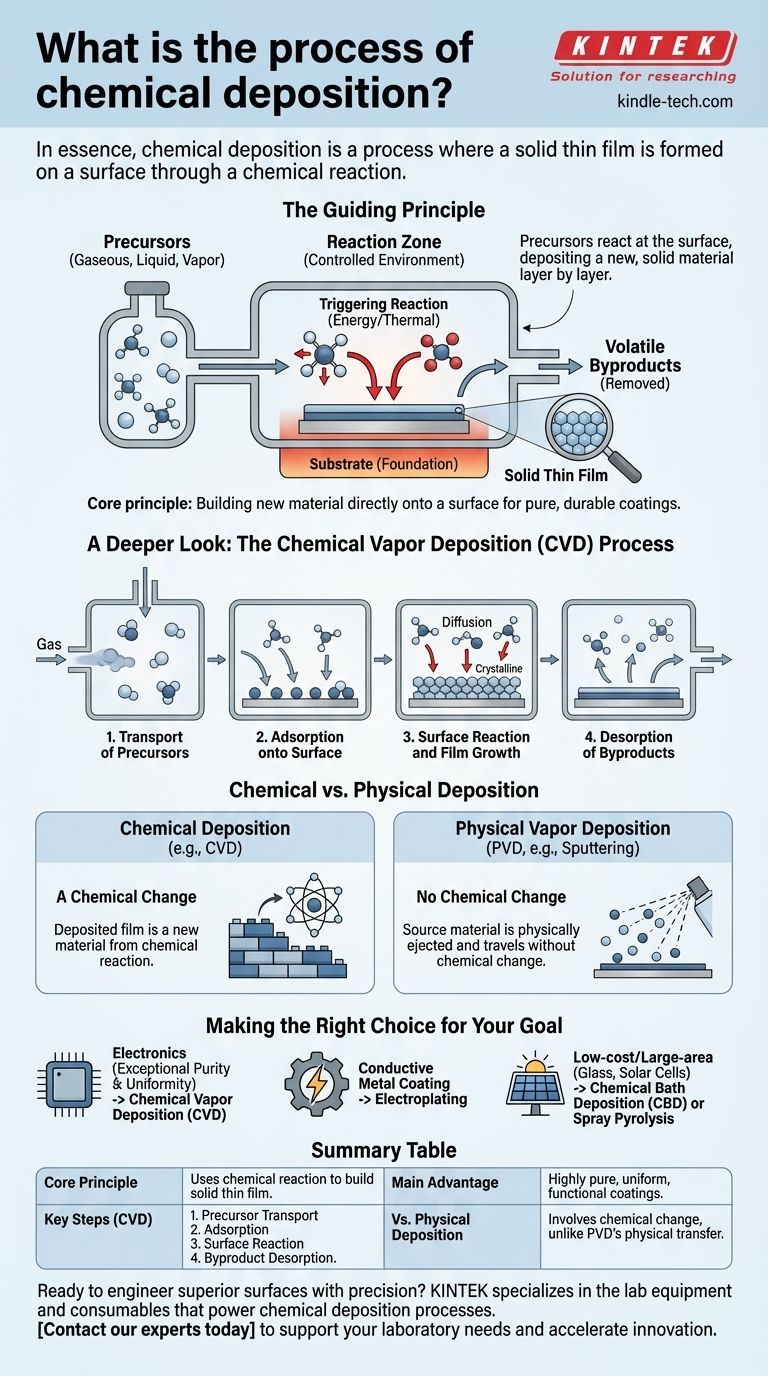

本質的に、化学堆積は、化学反応を通じて基板として知られる表面に固体薄膜を形成するプロセスです。前駆体と呼ばれる気体、液体、または気化した化学化合物が制御された環境に導入され、基板の表面またはその付近で反応し、新しい固体材料を層ごとに堆積させます。

化学堆積の核心的な原理は、制御された化学反応を用いて、新しい材料を表面に直接構築することです。これにより、非常に純粋で耐久性があり、精密に設計された特性を持つ機能的なコーティングを作成できます。

指導原理:前駆体から固体膜へ

化学堆積は、出発化学物質を固体膜に根本的に変換します。このプロセスは3つの主要な要素によって支配されます。

出発化学物質(前駆体)

前駆体は、堆積させたい元素を含む揮発性化合物です。これらは反応ゾーンに到達するまで安定するように設計されています。

これらの化学物質は通常、気体または気化した液体として反応チャンバーに供給されます。

基盤(基板)

基板は、コーティングを受けるワークピースまたは材料です。その表面は化学反応が発生する場所を提供します。

多くの場合、基板は反応を開始および維持するために必要なエネルギーを供給するために加熱されます。

化学反応の誘発

気体から固体膜への変換はエネルギーによって誘発されます。このエネルギー(通常は熱)により、前駆体分子が分解したり、他の気体と反応したりします。

この反応により、不揮発性(固体)生成物が基板上に堆積し、揮発性副生成物は除去されます。

より深く見る:化学気相堆積(CVD)プロセス

化学気相堆積(CVD)は、このプロセスの最も一般的で分かりやすい例です。これはいくつかの異なるステップに分解できます。

ステップ1:前駆体の輸送

気体の前駆体化学物質は、精密に導入され、しばしば真空下で動作する反応チャンバーに輸送されます。

ステップ2:表面への吸着

気体分子は、吸着と呼ばれるプロセスで、高温の基板表面に着地して付着します。

ステップ3:表面反応と膜成長

基板の熱は、吸着した前駆体分子が反応するためのエネルギーを提供します。この表面触媒反応により固体膜が形成されます。

分子は表面を拡散して最適な成長サイトを見つけ、均一な結晶性またはアモルファス層の核生成と成長につながります。

ステップ4:副生成物の脱着

化学反応はまた、もはや必要のない気体状の副生成物を生成します。

これらの副生成物は表面から離脱し(脱着)、ポンプで排出され、純粋で望ましい膜のみが残ります。

重要な区別を理解する:化学堆積と物理堆積

化学堆積をその物理的な対応物と区別することは非常に重要です。なぜなら、根底にあるメカニズムが根本的に異なるからです。

決定的な要因:化学変化

あらゆる形態の化学堆積では、堆積された膜は、基板での化学反応によって生成された新しい材料です。前駆体は消費され、変換されます。

代替案:物理気相堆積(PVD)

スパッタリングのようなプロセスは、物理気相堆積(PVD)の一種です。PVDでは、ソース材料は物理的に放出され(例:イオン衝撃によって)、化学変化なしに基板に移動します。

PVDを原子によるスプレー塗装と考えると、CVDは化学的なレンガで構造を構築するようなものです。

目標に合った適切な選択

半導体製造から装飾コーティングの作成まで、さまざまな化学堆積方法がさまざまな用途に適しています。

- エレクトロニクス向けの卓越した純度と均一性が主な焦点である場合:化学気相堆積(CVD)は、複雑なマイクロチップに必要な原子レベルの制御を提供します。

- 導電性金属コーティングの適用が主な焦点である場合:電気めっきは、電流を使用する非常に効率的で確立された工業的方法です。

- 溶液からの低コストまたは大面積への適用が主な焦点である場合:化学浴堆積(CBD)やスプレー熱分解などの技術は、ガラスのコーティングや太陽電池の作成などの目標に対して経済的な代替手段を提供します。

最終的に、化学堆積を習得することで、エンジニアや科学者は原子レベルから材料を設計し、現代技術を支える機能的な表面を構築することができます。

概要表:

| 主要な側面 | 説明 |

|---|---|

| 核心原理 | 化学反応を用いて基板上に固体薄膜を構築します。 |

| 主要なステップ(CVD) | 1. 前駆体輸送 2. 吸着 3. 表面反応 4. 副生成物脱着。 |

| 主な利点 | 高純度で均一、かつ精密な特性を持つ機能性コーティングを作成します。 |

| 物理堆積(PVD)との比較 | PVDの物理的な転送とは異なり、新しい材料を作成するために化学変化を伴います。 |

精密な技術で優れた表面を設計する準備はできていますか? KINTEKは、研究から生産まで、化学堆積プロセスを支えるラボ機器と消耗品を専門としています。次世代半導体、耐久性のある保護コーティング、または高度な機能性材料を開発している場合でも、当社の専門知識とソリューションは、比類のない純度と制御を実現するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様の特定のラボのニーズをサポートし、イノベーションを加速する方法についてご相談いただけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 光学における薄膜の応用とは?ナノメートル精度で光を制御する

- グラフェン合成に利用できる方法は? トップダウン vs. ボトムアップアプローチのガイド

- グラフェン製造における金属触媒基板の使用目的は何ですか? 熱エネルギーしきい値の低下

- ナノ材料のCVD法とは何ですか?原子から高純度ナノ材料を構築する

- 標準CVDの主な制限は何ですか?高度なコーティングソリューションで熱バリアを解決する

- PtをTiO2に堆積させる上でCVD装置にはどのような利点がありますか?優れた性能のための原子レベルの精度

- スパッタ損傷とは?薄膜堆積中にデリケートな材料を保護するためのガイド

- 薄膜の効果とは?先進コーティングで材料表面を変革する