その核心において、スパッタリングターゲットプロセスは、非常に薄い材料膜を作成するために使用される物理蒸着(PVD)法です。高真空チャンバー内で、高電圧電場が不活性ガス(アルゴンなど)からのイオンをターゲットとして知られるソース材料に加速させます。この高エネルギー衝突は、ターゲットから原子を物理的に叩き出し、それらが真空を通過して基板上に堆積し、望ましい薄膜を一度に1原子ずつ構築します。

スパッタリングの中心原理は運動量の伝達です。これは、高エネルギーのガスイオンを微細な発射体として使用し、ソース材料から原子を物理的に排出し、その後、表面に凝縮させて均一なコーティングを形成します。

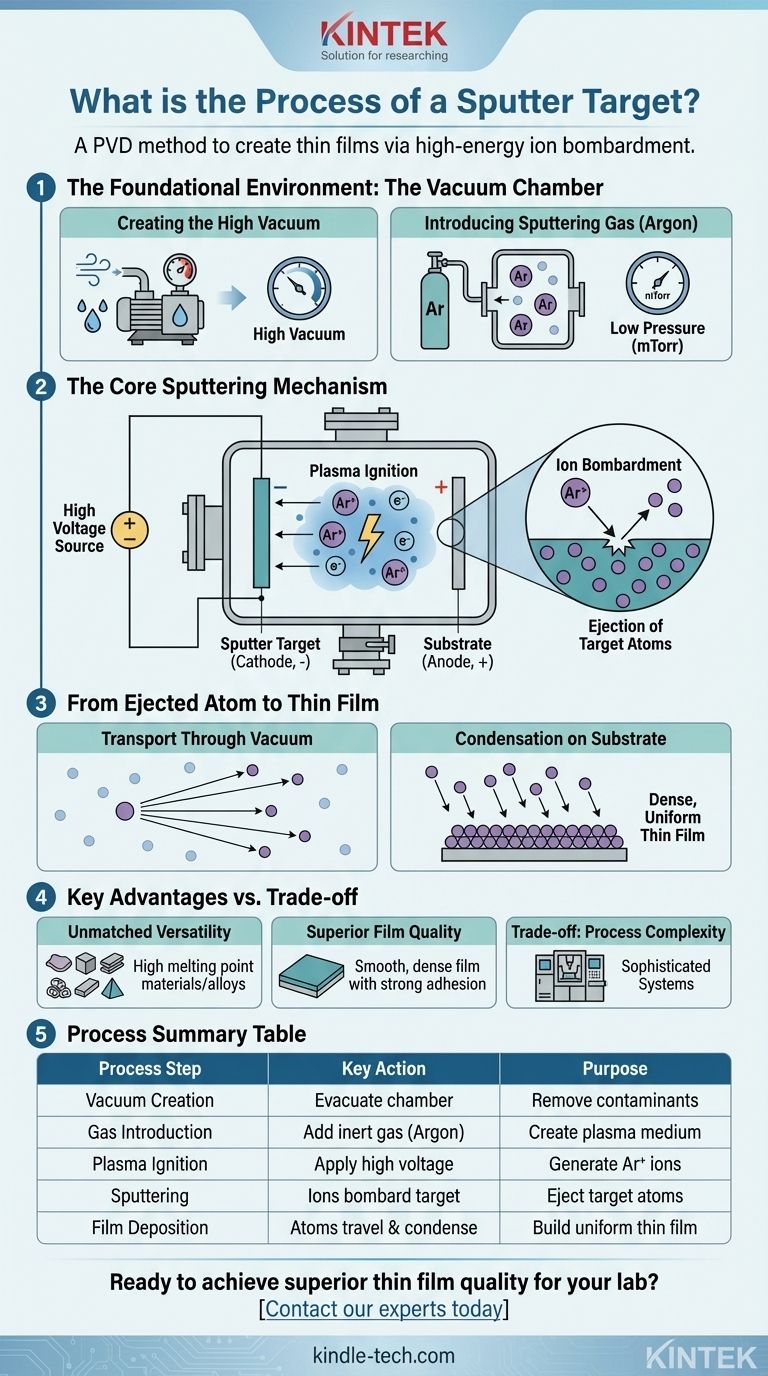

基礎となる環境:真空チャンバー

スパッタリングプロセスを理解するためには、まずそれが起こる高度に制御された環境を見る必要があります。最終的な膜の品質は、この環境の純度に完全に依存します。

高真空の作成

プロセスは、ターゲット材料と基板を密閉されたチャンバーに入れることから始まります。このチャンバーはその後、空気、水蒸気、その他の背景ガスを除去するために高真空に排気されます。

この初期段階は、汚染を防ぐために非常に重要です。不要な分子はプロセスを妨害し、薄膜に埋め込まれてその純度と性能を損なうことになります。

スパッタリングガスの導入

高真空が達成された後、不活性ガスが少量、精密に制御されて導入されます。アルゴン(Ar)は、化学的に不活性で、比較的重く、費用対効果が高いため、最も一般的な選択肢です。

チャンバー圧力は、通常ミリトール範囲の非常に低いレベルで安定化されます。この低圧により、プラズマを生成するのに十分なガス原子が存在し、かつスパッタされた原子が基板に到達する経路を妨げない程度の量であることが保証されます。

スパッタリングの核心メカニズム

環境が整ったところで、プロセスの活動部分が開始されます。これは、プラズマ物理学と電磁気学によって駆動される一連のイベントです。

プラズマの点火

チャンバー内に高電圧が印加され、強い電場が生成されます。このエネルギーはアルゴン原子から電子を剥ぎ取り、自由電子と正に帯電したアルゴンイオン(Ar+)の混合物を作り出します。このエネルギー化されたイオン化ガスは、プラズマまたはガス放電として知られています。

ターゲット(陰極)の役割

堆積されるソース材料であるスパッタリングターゲットは、陰極として機能するように構成され、強い負の電荷を持ちます。膜が形成される基板は、通常陽極として機能します。

イオンの加速と衝突

プラズマ中の正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲットに強く引き寄せられます。電場はこれらのイオンを加速させ、かなりの運動エネルギーでターゲットの表面に衝突させます。

ターゲット原子の放出

この高エネルギーイオン衝突が「スパッタリング」イベントです。衝突のエネルギーはターゲット材料の原子に伝達され、それらを緩めて表面から放出させます。これは純粋に物理的な放出であり、化学的または熱的(溶融)プロセスではありません。

放出された原子から薄膜へ

プロセスの最終段階では、ターゲットから解放された材料の輸送と堆積が行われます。

真空中の輸送

ターゲットから放出された中性原子は、低圧チャンバー内を移動します。圧力が非常に低いため、アルゴンガス原子との衝突が最小限に抑えられ、ターゲットから基板へ比較的直線的に移動できます。

基板上での凝縮

これらの原子が基板に到達すると、その表面に凝縮します。時間が経つにつれて、何百万もの到達する原子が層ごとに積み重なり、高密度で均一かつ高純度の薄膜を形成します。

主な利点の理解

スパッタリングは薄膜を作成する唯一の方法ではありませんが、多くの先進産業で不可欠な独自の強みを持っています。

比類のない材料の多様性

スパッタリングは物理プロセスであるため、ソース材料の溶融や蒸発に依存しません。これにより、耐火金属のような非常に高い融点を持つ材料を堆積させたり、溶融すると組成が変化する可能性のある複雑な合金の膜を作成したりするのに非常に効果的です。

優れた膜品質

スパッタされた原子は、熱蒸着プロセスにおける原子と比較して、より高い運動エネルギーで基板に到達します。これにより、通常、より高密度で均一な膜が得られ、基板への密着性も向上します。

トレードオフ:プロセスの複雑さ

主なトレードオフは、装置の複雑さとコストです。必要な高真空を達成および維持し、安定したプラズマを生成するには、より単純な堆積方法と比較して、高度で高価なシステムが必要です。

アプリケーションに最適な選択をする

このプロセスを理解することで、それがどこに最適に適合するかを判断できます。

- 材料の多様性が主な焦点である場合:スパッタリングは、熱蒸着では扱えない耐火金属、セラミックス、または複雑な合金を堆積させるのに優れた選択肢です。

- 膜品質と密着性が主な焦点である場合:スパッタリングプロセスの高エネルギーは、半導体、光学、保護コーティングに理想的な、高密度で耐久性があり、密着性の高い膜を生成します。

- 正確な組成制御が主な焦点である場合:スパッタリングはターゲットの組成を基板に忠実に転写するため、特定の合金または化合物の化学量論を必要とするアプリケーションに不可欠です。

最終的に、スパッタリングは原子スケールで材料を設計するための強力かつ精密なツールを提供します。

概要表:

| プロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 真空生成 | チャンバーを排気 | 高純度膜のための汚染物質の除去 |

| ガス導入 | 不活性ガス(アルゴン)を追加 | イオン衝突のためのプラズマ媒体の作成 |

| プラズマ点火 | 高電圧を印加 | ターゲットに向かって加速するAr+イオンを生成 |

| スパッタリング | イオンがターゲットに衝突 | 運動量伝達を介してターゲット原子を放出 |

| 成膜 | 原子が移動&凝縮 | 基板上に均一で高密度の薄膜を構築 |

研究室で優れた薄膜品質を達成する準備はできていますか?スパッタリングプロセスは、半導体、光学、保護コーティングにおける高性能アプリケーションの鍵です。KINTEKは、高純度スパッタリングターゲットと実験装置を専門とし、お客様の成膜プロセスが正確で信頼できるものであることを保証します。当社のソリューションがお客様の研究と生産成果をどのように向上させることができるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー

- コーティング評価用電解セル

- 真空コールドトラップ直接コールドトラップチラー