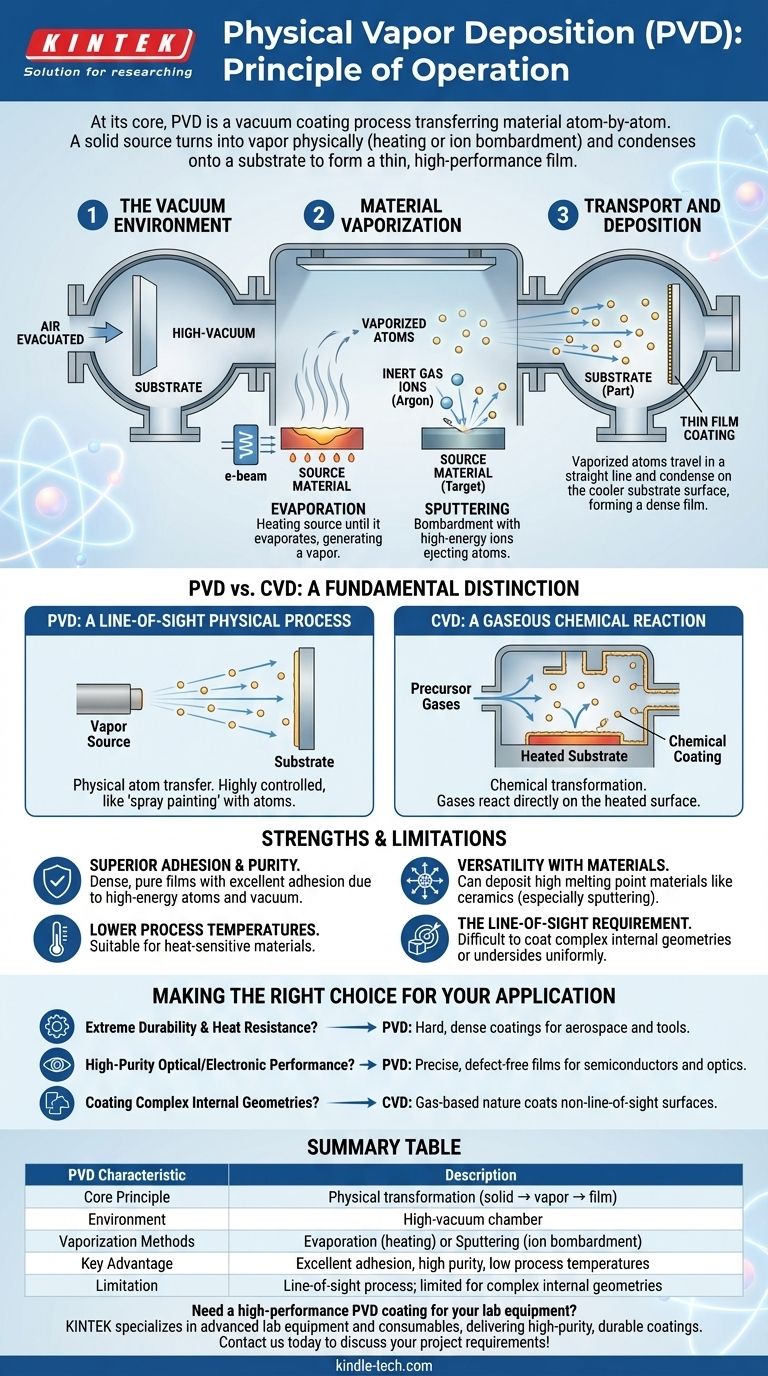

基本的に、物理気相成長(PVD)は、材料を原子レベルで移動させる真空コーティングプロセスです。固体源材料を取り出し、加熱やイオン衝撃などの物理的手法によって蒸気に変え、それを部品(基板)の表面に凝縮させて、薄くて高性能な膜を形成させます。

PVDの基本原理は化学反応ではなく、物理的変換です。材料は真空中で源からターゲットへ物理的に移動され、最終的なコーティングが例外的に純粋で、高密度で、表面に強く密着することを保証します。

コアメカニズム:固体から蒸気へ、そして膜へ

PVDプロセスは、最終膜の純度を確保するためにすべて高真空チャンバー内で行われる、3つの必須段階に分けることができます。

ステージ1:真空環境

コーティングを開始する前に、基板を堆積チャンバー内に配置し、空気を排気します。これにより高真空環境が作られ、コーティングを汚染したりプロセスを妨害したりする可能性のある不要な原子や分子を除去するために不可欠です。

ステージ2:材料の気化

真空が確立されると、コーティング材料(「ターゲット」または「源」として知られる)が蒸気に変換されます。これを達成するには、主に2つの方法があります。

蒸発(Evaporation)

この方法は、源材料を加熱して蒸発させ、蒸気を発生させるものです。これは、強力な電子ビームが材料を融点よりはるかに高温に加熱する電子ビーム蒸着など、さまざまな技術を用いて行うことができます。

スパッタリング(Sputtering)

スパッタリングでは、源材料は溶融されません。代わりに、通常アルゴンなどの不活性ガスからの高エネルギーイオンで衝撃を与えられます。この衝撃は、源材料の表面から原子を物理的に叩き出すのに十分な力があり、それらを真空チャンバー内に放出させます。

ステージ3:輸送と堆積

気化した原子は真空を直線的に移動し、基板に衝突します。部品のより冷たい表面に接触すると、原子は凝縮し始め、薄くて密度の高い膜を形成します。この原子ごとの堆積により、優れた密度と密着性を持つコーティングが作成されます。

PVDとCVDの比較:根本的な違い

PVDは、もう一つの一般的なコーティングプロセスである化学気相成長(CVD)とよく比較されます。適切な技術を選択するには、それらの違いを理解することが鍵となります。

PVD:一方向性の物理プロセス

これまで説明したように、PVDは物理プロセスです。個々の原子による高度に制御された「スプレー塗装」のようなものと考えてください。原子は源から基板へ直線的に移動します。

CVD:気体による化学反応

対照的に、CVDは1つ以上のガス(前駆体)をチャンバーに導入することを含みます。これらのガスは基板の加熱された表面上で直接化学反応を起こし、その反応の固体生成物がコーティングを形成します。これは物理的な移動ではなく、化学的な変換です。

トレードオフと特性の理解

あらゆる技術と同様に、PVDには特定の用途に適した明確な利点と限界があります。

強み:優れた密着性と純度

気化原子の高いエネルギーと超クリーンな真空環境により、極めて高密度で純粋であり、基板への密着性に優れた膜が得られます。

強み:材料の多様性

PVD、特にスパッタリングは、蒸発させるのが困難または不可能なセラミックスや難溶性金属など、融点が非常に高い材料を堆積させるのに使用できます。

強み:低いプロセス温度

多くのPVDプロセスは、典型的なCVDプロセスよりも低い温度で実施できるため、熱に敏感な材料を損傷することなくコーティングすることが可能です。

限界:一方向性(Line-of-Sight)の要件

コーティング原子は直線的に移動するため、複雑な内部形状や特徴の下面を均一にコーティングすることは困難です。このプロセスは、材料源へ直接視線が通っている表面で最も効果的に機能します。

用途に応じた適切な選択

適切なコーティング技術の選択は、最終的な目的とコーティングする必要のある部品の性質に完全に依存します。

- 極度の耐久性と耐熱性が主な焦点である場合:PVDは、航空宇宙部品や切削工具を摩耗や高温から保護するために使用される硬質で高密度のコーティングの堆積に優れています。

- 高純度の光学性能または電子性能が主な焦点である場合:PVDのクリーンで制御された真空環境は、半導体や光学レンズに必要な、正確で欠陥のない膜を作成するのに理想的です。

- 複雑な内部形状のコーティングが主な焦点である場合:気体ベースの性質により直接視線上にない表面をコーティングできるため、化学気相成長(CVD)などの代替手段を検討する必要があるかもしれません。

その物理的な原子ごとの移動メカニズムを理解することで、PVDを効果的に活用し、部品の優れた表面性能を実現できます。

要約表:

| PVDの特性 | 説明 |

|---|---|

| 基本原理 | 物理的変換(固体 → 蒸気 → 膜) |

| 環境 | 高真空チャンバー |

| 気化方法 | 蒸発(加熱)またはスパッタリング(イオン衝撃) |

| 主な利点 | 優れた密着性、高純度、低いプロセス温度 |

| 限界 | 一方向性のプロセス。複雑な内部形状には限定的 |

研究機器や部品に高性能なPVDコーティングが必要ですか? KINTEKは、高度な研究機器と消耗品を専門とし、耐摩耗性、熱安定性、光学/電子性能を向上させる高純度で耐久性のあるコーティングを提供します。当社の専門家が、お客様固有の用途に最適なPVDソリューションの選択をお手伝いします。プロジェクトの要件について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- 熱分解によって生成されるバイオオイルとは?再生可能燃料の代替品を解説

- バイオマスの利点は何ですか?廃棄物と作物から再生可能エネルギーを解き放つ

- HIPプロセスは何をしますか?優れた材料性能のために多孔性を排除します

- スパッタリングではどのようにプラズマが生成されますか?薄膜堆積の原動力

- TiO2/Gナノコンポジットにおける高温熱処理装置の機能とは?光触媒の最適化

- スパークプラズマ焼結(SPS)の歴史とは?1930年代の起源から最新のFAST技術まで

- 密閉された鋼缶とアルゴン雰囲気が必要なのはなぜですか?合金化中の炭化物の完全性を保護するため

- 粉末冶金は焼結と同じですか?金属粉末を強力な部品に結合させる重要なステップ