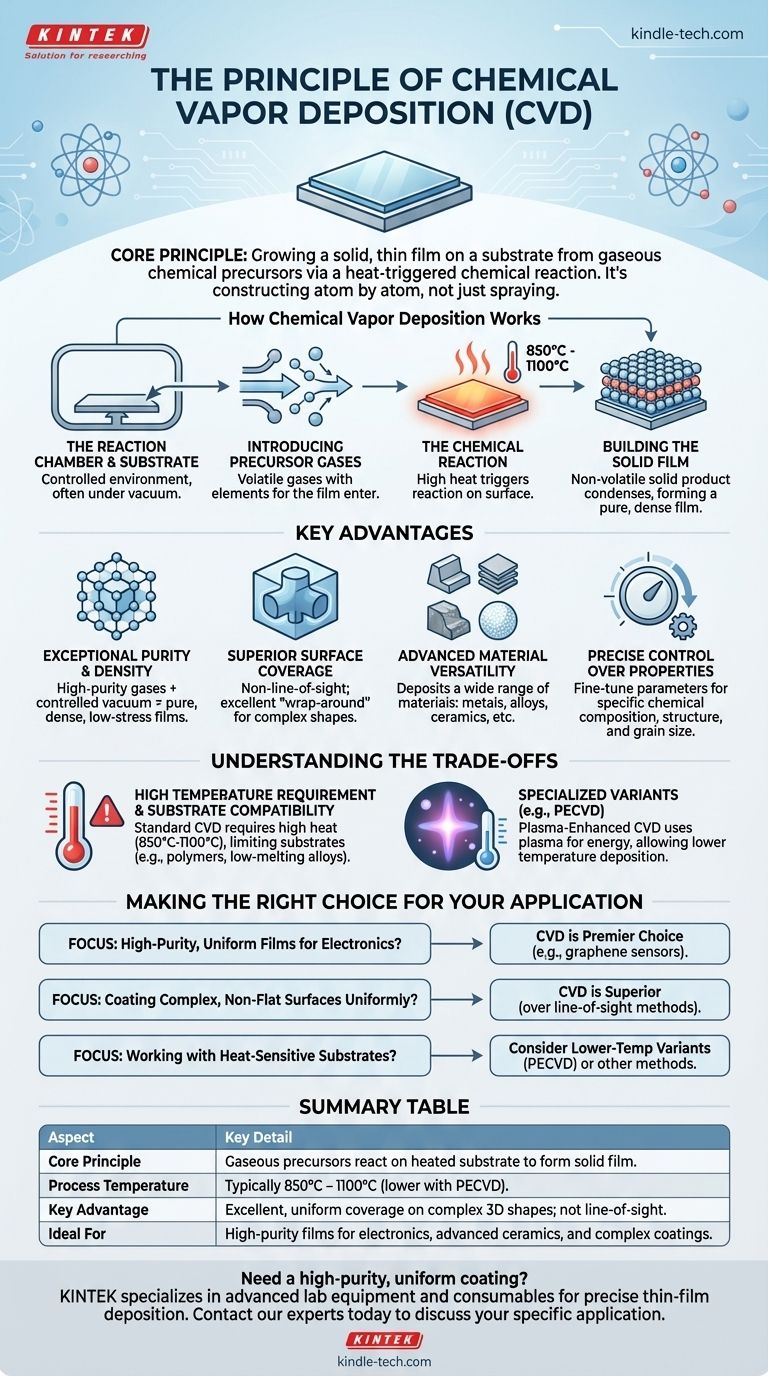

その核心において、化学気相成長(CVD)の原理は、気体の化学前駆体から基板と呼ばれる表面上に固体薄膜を成長させるプロセスです。これらのガスは反応チャンバーに導入され、そこで熱によって引き起こされる化学反応を受けます。この反応の生成物は、目的の膜を層状に構築するために基板上に堆積する固体材料です。

CVDの中心的な考え方は、単に表面にコーティングをスプレーすることではなく、気体状態での化学反応から原子レベルでそれを構築することです。これにより、膜の純度、構造、特性に対する例外的な制御が可能になり、ハイテク製造の礎となっています。

化学気相成長の仕組み

CVDプロセスは、その結果は非常に洗練されていますが、一連の単純な物理的および化学的ステップに基づいています。揮発性のガスを安定した高性能の固体膜に変換します。

反応チャンバーと基板

まず、コーティングされる対象物(基板)が密閉された反応チャンバー内に配置されます。このチャンバーは、汚染物質のない制御された環境を確保するために、真空下で運転されることがよくあります。

前駆体ガスの導入

次に、1つ以上の揮発性の前駆体ガスがチャンバーに導入されます。これらのガスには、最終的な固体膜を構成する化学元素が含まれています。

化学反応

基板は通常、850°Cから1100°Cの間の高温に加熱されます。この熱は、基板表面上またはその近傍で前駆体ガス間に化学反応を引き起こすために必要なエネルギーを提供します。

固体膜の構築

この化学反応により、加熱された基板上に直接凝縮・堆積する不揮発性の固体生成物が生成されます。時間の経過とともに、この堆積により、下層表面に強い結合を持つ、薄く、高密度で、高純度の膜が構築されます。

CVDプロセスの主な利点

CVDは、先進的な材料を製造する際に提供する品質と多用途性の独自の組み合わせにより、主要な製造方法となっています。

優れた純度と密度

プロセスが制御された真空環境で高純度のガスから始まるため、結果として得られる膜は例外的に純粋で密度が高く、残留応力が非常に低くなります。

優れた表面被覆率

CVDは、非視線プロセスではありません。前駆体ガスが基板を包み込み、すべての露出した表面で化学反応が発生することを可能にします。これにより、複雑な三次元形状を均一にコーティングするための優れた「回り込み」特性が得られます。

高度な材料の多用途性

このプロセスは信じられないほど柔軟で、多種多様な材料を堆積させることができます。これには、金属、窒化ケイ素のような非金属膜、多成分合金、先進的なセラミックスが含まれます。

膜特性の精密な制御

温度、圧力、ガス組成などの堆積パラメータを注意深く調整することにより、エンジニアは最終膜の化学組成、結晶構造、粒径を正確に制御できます。

トレードオフの理解

強力ではありますが、CVDは万能の解決策ではありません。その主な制限は、化学反応を促進するために高温を使用するという中核的なメカニズムに直接起因しています。

高温要件

標準的なCVDプロセスには非常に高い温度が必要です。この高い熱バジェットは、多くの基板材料を損傷または変形させる可能性があり、どの材料を首尾よくコーティングできるかを制限します。

基板の互換性の問題

低融点または熱衝撃に敏感な材料は、従来の高温CVDプロセスでは基板として使用できません。

解決策としての特殊なバリアント

熱制限を克服するために、プラズマ強化CVD(PECVD)などの特殊な技術が開発されてきました。これらの方法はプラズマを使用して化学反応のためのエネルギーを提供し、大幅に低い温度での堆積を可能にします。

アプリケーションに最適な選択

堆積方法の選択は、最終膜に要求される特性と基板材料の制約に完全に依存します。

- 電子機器向けの高純度で均一な膜の作成が主な焦点である場合: CVDは、センサーに使用される高品質のグラフェンシートなどの先進材料にとって、最良の選択肢です。

- 複雑で平坦でない表面を均一にコーティングすることが主な焦点である場合: CVDの優れた回り込み能力は、スパッタリングのような視線方式よりも優れた選択肢となります。

- ポリマーや特定の合金などの熱に敏感な基板を扱っている場合: 標準的な高温CVDは不適切であり、プラズマ支援CVDのような低温バリアントや、まったく異なるコーティング方法を検討する必要があります。

結局のところ、化学気相成長は、原子スケールで材料を設計するための基本的なツールであり、現代技術を定義するコンポーネントの作成を可能にします。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| 基本原理 | 気体前駆体が加熱された基板上で反応し、固体薄膜を形成する。 |

| プロセス温度 | 通常850°C~1100°C(プラズマ強化CVDではより低い)。 |

| 主な利点 | 複雑な3D形状に対する優れた均一な被覆率。視線方式ではない。 |

| 最適用途 | 電子機器向けの高純度膜、先進セラミックス、複雑なコーティング。 |

研究室の基板向けに高純度で均一なコーティングが必要ですか? KINTEKは、精密な薄膜堆積のための先進的なラボ機器と消耗品の提供を専門としています。新しい電子部品を開発している場合でも、複雑な3Dコーティングを必要とする場合でも、CVDおよびその他の堆積技術に関する当社の専門知識が、お客様の実験室のニーズに最適なソリューションを見つけ、優れた材料性能を達成するのに役立ちます。 当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- ALDとCVDの違いは何ですか?原子レベルの精度と高速成膜のどちらを選びますか

- 薄膜はどのように製造されるのか?物理的および化学的成膜方法のガイド

- カーボンナノチューブの精製方法とは?用途に応じた高純度CNTを実現する

- プロセスロバストネスまたは生産性とは、成膜装置において何を指しますか?製造ワークフローを最適化する

- 高レートカーボンナノチューブ膜の製造に化学気相成長(CVD)装置が利用されるのはなぜですか?

- CVDの基本原理とは?化学気相成長(CVD)のガイド

- 薄膜にはどのような種類がありますか?機能、材料、成膜方法のガイド

- スパッタリング成膜の利点は何ですか?要求の厳しい用途向けに優れた薄膜を実現