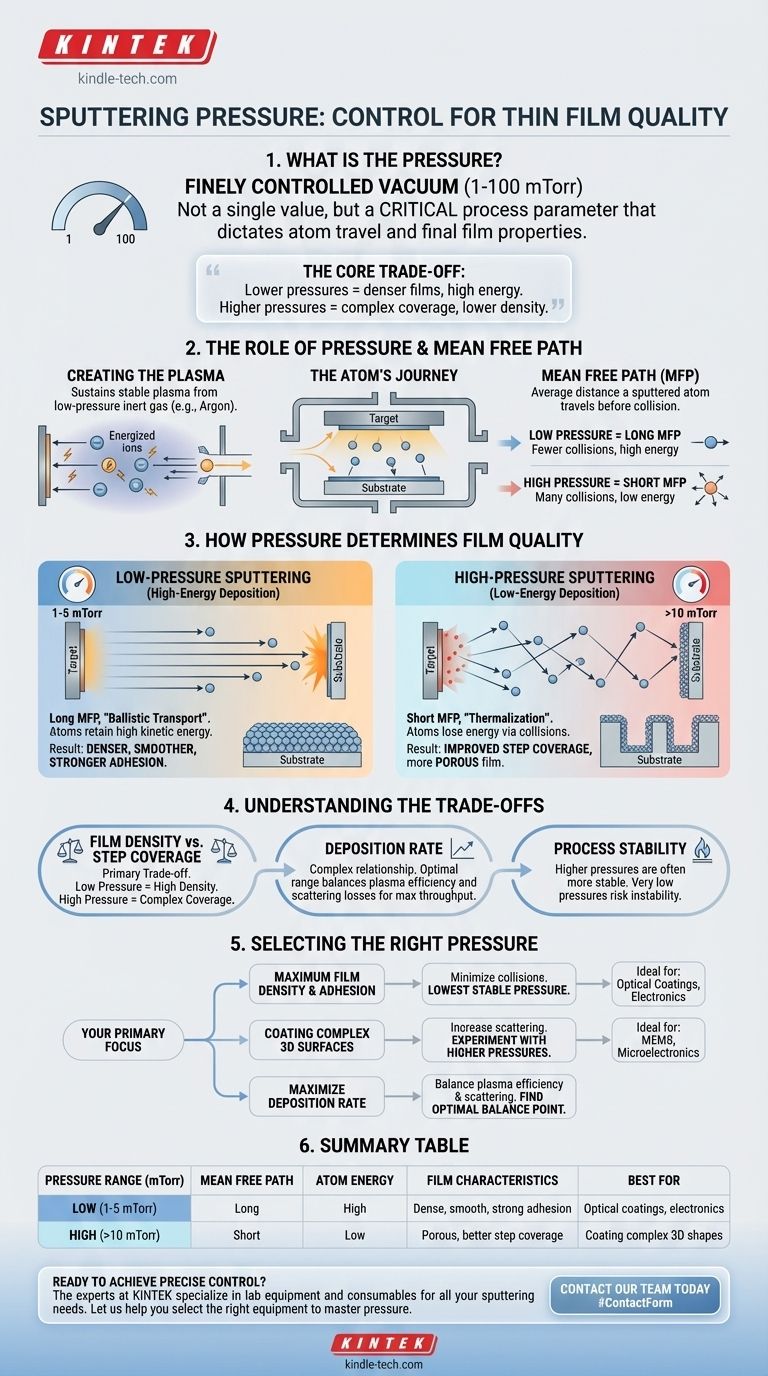

スパッタリングにおいて、作動圧力は精密に制御された真空であり、通常1~100ミリトル(mTorr)に維持されます。これは単一の固定値ではなく、意図的に調整される重要なプロセスパラメータです。選択された圧力は、スパッタされた原子がターゲット材料から基板へどのように移動するかを直接決定し、堆積される薄膜の最終的な特性を根本的に決定します。

スパッタリング圧力の選択は、薄膜堆積における主要なトレードオフを表します。低圧は、原子がより多くのエネルギーを持って移動できるため、より高密度で高品質な膜をもたらしますが、高圧は複雑な形状のコーティングを改善できるものの、膜密度を犠牲にすることがよくあります。

スパッタリングプロセスにおける圧力の役割

圧力の影響を理解するには、まずスパッタされた原子の旅を理解する必要があります。プロセスは、少量の不活性ガス(最も一般的にはアルゴン)が再充填された真空チャンバー内で始まります。

プラズマの生成

スパッタリングプロセスは、この低圧ガスを励起することによって生成されるプラズマに依存します。安定したプラズマを維持するのに十分なガス原子を提供するために、圧力は十分に高くする必要がありますが、真空環境と見なされるには十分に低くする必要があります。

平均自由行程の定義

原子がターゲット材料から放出されると、基板まで移動する必要があります。この移動を支配する最も重要な要素は、平均自由行程(MFP)です。

MFPは、粒子(この場合はスパッタされた原子)が背景ガス原子(例:アルゴン原子)と衝突するまでに移動できる平均距離です。

圧力と平均自由行程の関係

関係は単純かつ直接的です。

- 低圧 = 長い平均自由行程

- 高圧 = 短い平均自由行程

この単一の原理が、堆積する粒子のエネルギーを制御し、ひいては膜の品質を制御する鍵となります。

圧力が膜の品質を決定する方法

原子が基板表面に到達するエネルギーは、原子がどのように配列するかを決定します。エネルギーが高いほど、原子は動き回り、理想的な位置を見つけることができ、優れた膜構造をもたらします。

低圧スパッタリング(高エネルギー堆積)

低圧(例:1~5 mTorr)では、平均自由行程はチャンバー自体と同じくらい長くなることがあります。スパッタされた原子は、衝突がほとんどまたはまったくなく、ターゲットから基板まで移動します。

この「弾道」輸送は、原子が初期の高い運動エネルギーのほとんどを保持することを意味します。この高エネルギーの衝撃は、より高密度で、より滑らかで、より強力な密着性を持つ膜をもたらします。

高圧スパッタリング(低エネルギー堆積)

高圧(例:>10 mTorr)では、平均自由行程が非常に短くなります。スパッタされた原子は、基板に向かう途中でガス原子と多数の衝突を起こします。

各衝突は、スパッタされた原子からエネルギーを奪います。原子は非常に低いエネルギーで基板に到達し、このプロセスは「熱化」として知られています。

この散乱により、原子はさまざまな角度から到達します。これは、トレンチやその他の複雑な3D形状の側壁をコーティングする能力である段差被覆率を向上させることができますが、通常、より多孔質で密度の低い膜になります。

トレードオフの理解

圧力を調整することは、常に「正しい」値を見つけることではなく、相反する目標のバランスをとることです。

膜密度 vs. 段差被覆率

これが主要なトレードオフです。光学コーティングや電気導体など、高い性能が要求されるアプリケーションでは、密度を最大化することが重要であり、低圧に向かわせます。MEMSやマイクロエレクトロニクスにおける複雑な形状のコーティングでは、十分な被覆率を確保するために圧力を上げる必要があるかもしれませんが、その場合、膜密度が低下する可能性があります。

堆積速度

圧力と堆積速度の関係は複雑です。非常に低い圧力では、高密度で効率的なプラズマを維持することが困難になり、速度が低下する可能性があります。逆に、非常に高い圧力では、過度の散乱によりスパッタされた原子が基板に到達できなくなり、これも速度を低下させます。スループットを最大化するための最適な圧力範囲がしばしば存在します。

プロセス安定性

安定したプラズマ放電を維持することは、わずかに高い圧力の方が一般的に容易です。可能な限り低い圧力で操作すると、プラズマがちらついたり消滅したりするプロセス不安定性のリスクが生じることがあります。システムの機能が、実用的な作業範囲の下限を定義します。

アプリケーションに適した圧力の選択

圧力の選択は、薄膜に望む結果によって完全に決定されるべきです。

- 膜密度と密着性を最大限に高めることが主な目的の場合:目標は、飛行中の衝突を最小限に抑えることです。高エネルギーの弾道堆積を確保するために、システムが達成できる最も低い安定した圧力で操作する必要があります。

- 複雑な3D表面をコーティングすることが主な目的の場合:目標は、原子散乱を増やすことです。膜密度が低下する可能性があっても、段差被覆率を向上させるために、より高い作動圧力を試す必要があります。

- 堆積速度を最大化することが主な目的の場合:プラズマが効率的でありながら、散乱損失がまだ支配的ではない、特定の材料とシステムに最適なバランスポイントを見つける必要があります。

最終的に、スパッタリング圧力は、基板に供給されるエネルギーを制御するための主要なレバーであり、膜の微細構造を設計することを可能にします。

要約表:

| 圧力範囲 (mTorr) | 平均自由行程 | 原子エネルギー | 膜特性 | 最適用途 |

|---|---|---|---|---|

| 低 (1-5 mTorr) | 長い | 高い | 高密度、滑らか、強力な密着性 | 光学コーティング、電子機器 |

| 高 (>10 mTorr) | 短い | 低い | 多孔質、より良い段差被覆率 | 複雑な3D形状のコーティング |

薄膜の特性を正確に制御する準備はできていますか? KINTEKの専門家は、あらゆるスパッタリングおよび堆積ニーズに対応する実験装置と消耗品を専門としています。光学コーティング、MEMSデバイス、または高度な電子機器を開発しているかどうかにかかわらず、圧力などの重要なパラメータを習得するための適切な機器を選択するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。お客様のラボの成功をどのようにサポートできるかについてご相談ください。

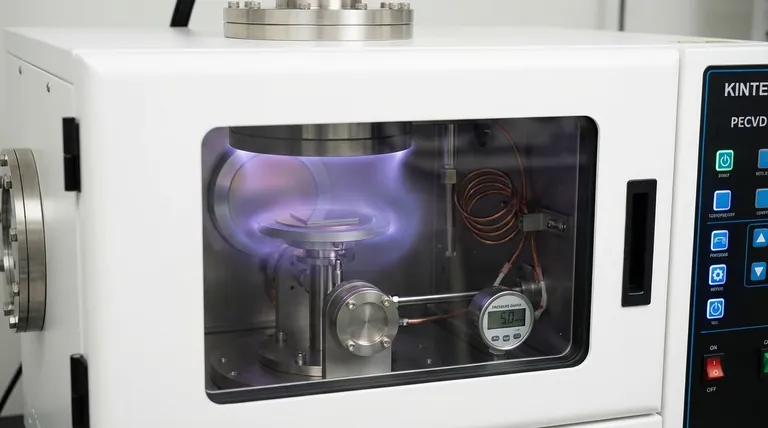

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット