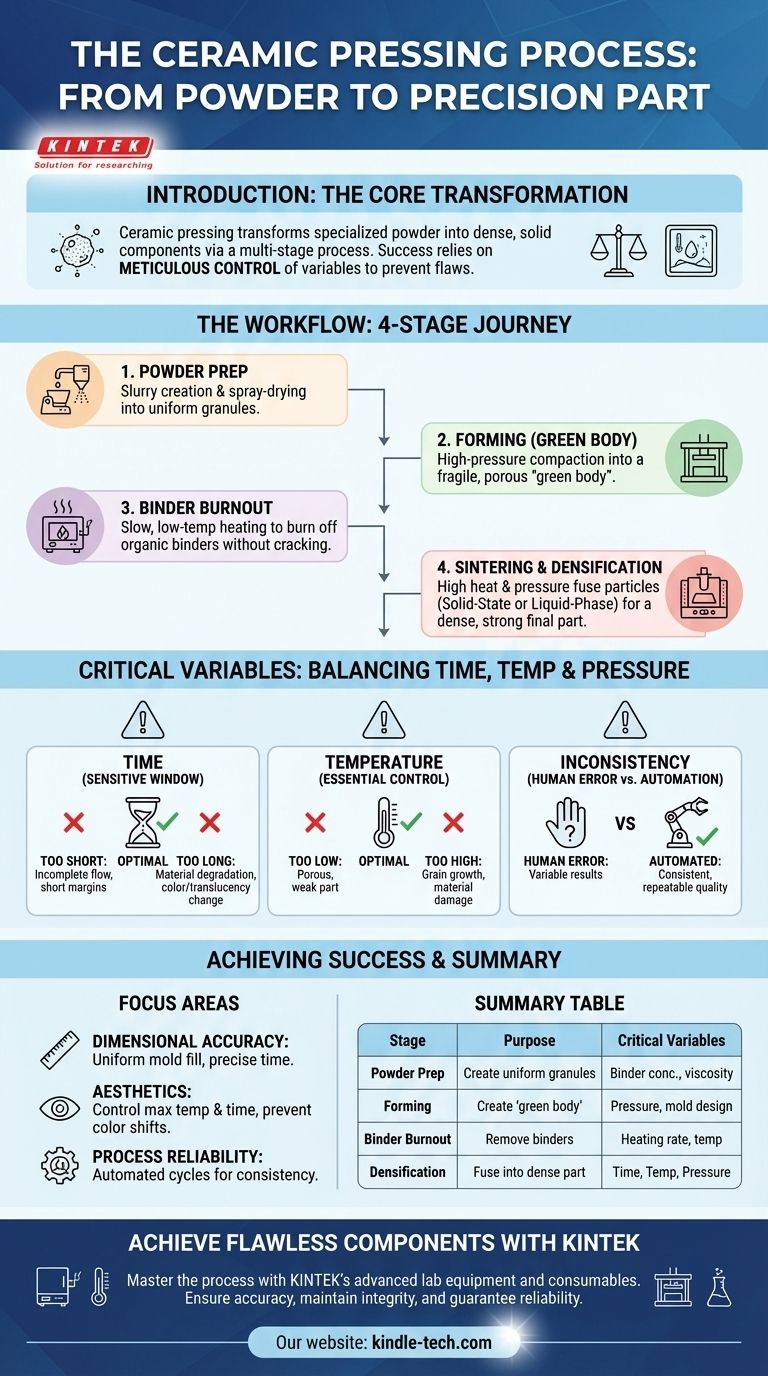

セラミックスプレス加工は、特殊なセラミックス粉末を緻密で固体の部品に変形させる多段階の製造プロセスです。これには、粉末を流動性のある形に準備し、「グリーンボディ」と呼ばれる予備的な形状にプレスし、その後、焼結と呼ばれるプロセスを通じて粒子を融合させるために、炉内で熱と圧力を加えることが含まれます。

セラミックスプレス加工の成功は、個々の工程よりも、主要な変数の綿密な制御にかかっています。中心的な課題は、欠陥を導入することなく、正確な最終寸法、望ましい美観、最適な物理的特性を達成するために、材料の変形を管理することです。

セラミックスプレス加工のワークフロー:粉末から部品へ

生の粉末から完成したセラミックス部品への道のりは、精密で連続的なプロセスです。各ステップは前のステップの上に構築されており、いずれかの段階での失敗は最終的な結果を損なう可能性があります。

ステップ1:セラミックス粉末の準備

まず、未焼成のセラミックス粉末を水、バインダー、解凝剤(凝集を防ぐ物質)と混合します。これにより、スラリーとして知られる均一な液体混合物が作成されます。

このスラリーは、次にスプレードライされます。このプロセスでは、スラリーを加熱されたチャンバー内に霧化し、液体を瞬時に蒸発させて、小さく均一な球状の顆粒を形成します。これらの顆粒は、金型が均一に充填されることを保証するのに理想的です。

ステップ2:「グリーンボディ」の成形

スプレードライされた粉末は、その後金型に入れられます。高圧下で、粉末は固体ではあるものの、もろい形状に圧縮されます。

この初期の未焼結部品は、「グリーンボディ」と呼ばれます。形状は保持していますが、機械的強度が非常に低く、多孔質です。

ステップ3:バインダー焼却

最終的な融合の前に、グリーンボディは比較的低い温度で加熱されます。この段階の目的は、ステップ1で添加された有機バインダーを慎重に焼き飛ばすことです。

これは、発生するガスがもろい部品にひび割れや損傷を与えることなく逃げるように、ゆっくりと行う必要があります。

ステップ4:焼結と緻密化

焼結は、セラミックス粒子が融合して緻密で強力な最終部品を形成する重要な高温工程です。グリーンボディはプレス炉に入れられ、温度が上昇する間にインゴットとプランジャーを使用して圧力を加えることがあります。

この緻密化は主に2つのメカニズムを通じて起こります。

- 固相焼結:ジルコニアなどの材料に使用され、原子が拡散によって粒子間を移動し、粒子間の隙間を閉じます。

- 液相焼結:炭化ケイ素のような焼結しにくい材料に使用されます。粉末中の添加剤が溶融し、毛細管力によって粒子を引き寄せる液体を生成し、緻密化を加速します。

トレードオフと重要な変数の理解

プレス加工されたセラミックスの品質は、単に手順に従うだけでは保証されません。それは、時間、温度、圧力の正確な制御によって決まります。逸脱は取り返しのつかない欠陥につながる可能性があります。

プレス時間の重要な役割

時間は、最終プレス段階で最もデリケートな変数と言えます。完璧なプレスのための窓は、しばしば狭いです。

- 時間が短すぎる場合:プレスサイクルが短すぎると、材料が流れ、金型を完全に満たすのに十分な時間が得られない可能性があります。歯科用途では、これはショートマージンのような欠陥につながります。

- 時間が長すぎる場合:熱と圧力下での過剰な時間は、材料の劣化を引き起こす可能性があります。これは、望ましくない色や透明度の変化として現れたり、材料のコアとなる物理的特性を変化させたりすることさえあります。

温度の影響

バインダー焼却と最終焼結の両方における適切な温度制御は不可欠です。温度が低すぎると、焼結が不完全になり、最終部品が多孔質で弱くなります。

逆に、温度が高すぎるか、または急速に適用されると、結晶粒成長や材料損傷を引き起こし、強度や美観を損なう可能性があります。

不整合の結果

異なるセラミックス材料には固有の要件があります。例えば、一般的な歯科用セラミックスである二ケイ酸リチウムの場合、過剰なプレス時間は、表面に望ましくない反応層を形成する可能性があります。

このため、自動プレス炉がしばしば使用されます。これらは、最適な時間と温度プロファイルが絶対的な一貫性をもって繰り返されることを保証し、人的ミスによる欠陥のリスクを最小限に抑えます。

プレスを成功させるために

これらの原則を理解することで、問題をトラブルシューティングし、特定の成果のためにプロセスを最適化することができます。

- 寸法精度が主な焦点の場合:粉末が均一な金型充填のために適切に準備されていることを確認し、不完全な流れやショートマージンを避けるためにプレス時間に厳密に注意を払ってください。

- 美観が主な焦点の場合:色の変化、透明度の変化、または表面反応を防ぐために、最高温度とプレスサイクルの持続時間を綿密に制御してください。

- プロセスの信頼性が主な焦点の場合:変数を排除し、一貫した高品質の結果を保証するために、特定の材料用にプログラムされた自動装置に頼ってください。

セラミックスプレス加工プロセスを習得することは、それを単純な手順から制御された科学へと変えることです。

要約表:

| 段階 | 主要プロセス | 目的 | 重要な変数 |

|---|---|---|---|

| 1. 粉末準備 | スプレードライ | 均一で流動性のある顆粒を作成 | バインダー濃度、スラリー粘度 |

| 2. 成形 | プレス | 「グリーンボディ」形状を作成 | 圧力、金型設計 |

| 3. バインダー焼却 | 低温加熱 | 有機バインダーを除去 | 加熱速度、温度 |

| 4. 緻密化 | 焼結 | 粒子を融合させて緻密で強力な部品にする | 時間、温度、圧力 |

KINTEKで完璧なセラミックス部品を実現しましょう。

セラミックスプレス加工プロセスを習得するには、すべての段階で精度と一貫性が必要です。KINTEKは、粉末準備から最終焼結まで、信頼性の高い結果に必要な高度な実験装置と消耗品を専門としています。

当社のソリューションは、お客様をサポートします。

- 寸法精度を確保:完璧な金型充填を実現し、ショートマージンなどの欠陥を回避します。

- 材料の完全性を維持:時間と温度を制御して、美観と物理的特性を保持します。

- プロセスの信頼性を保証:自動システムを活用して、再現性のある高品質な結果を実現します。

お客様の研究所の成功のために、ツールと専門知識を提供させてください。KINTEKに今すぐお問い合わせいただき、お客様の特定のセラミックスプレス加工のニーズについてご相談ください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- グローブボックス用実験室油圧プレスラボペレットプレス機

よくある質問

- 高圧油圧プレスはどのような機能を持っていますか?ケイ化物バルク材料の調製を最適化する

- 油圧プレスは電気を使用しますか?電動モーターで産業用動力を供給する

- 98 MPaの圧力を印加する目的は何ですか?LLZ-CaSbおよびLi3BO3電解質ペレットの習得

- 粉末プレス成形ペレットはどのように調製されますか?信頼性の高い分析データの基礎を習得する

- KBrペレットとは? IR分光法のための固体試料調製ガイド

- 油圧プレスはどのくらいの重さになりますか?20kgの卓上型から1000トン以上の産業用巨大機まで

- 作動油が過熱するとどうなりますか?高価なシステム障害を防ぐ

- XRFの最小検出限界はどれくらいですか?正確な微量元素分析を実現する