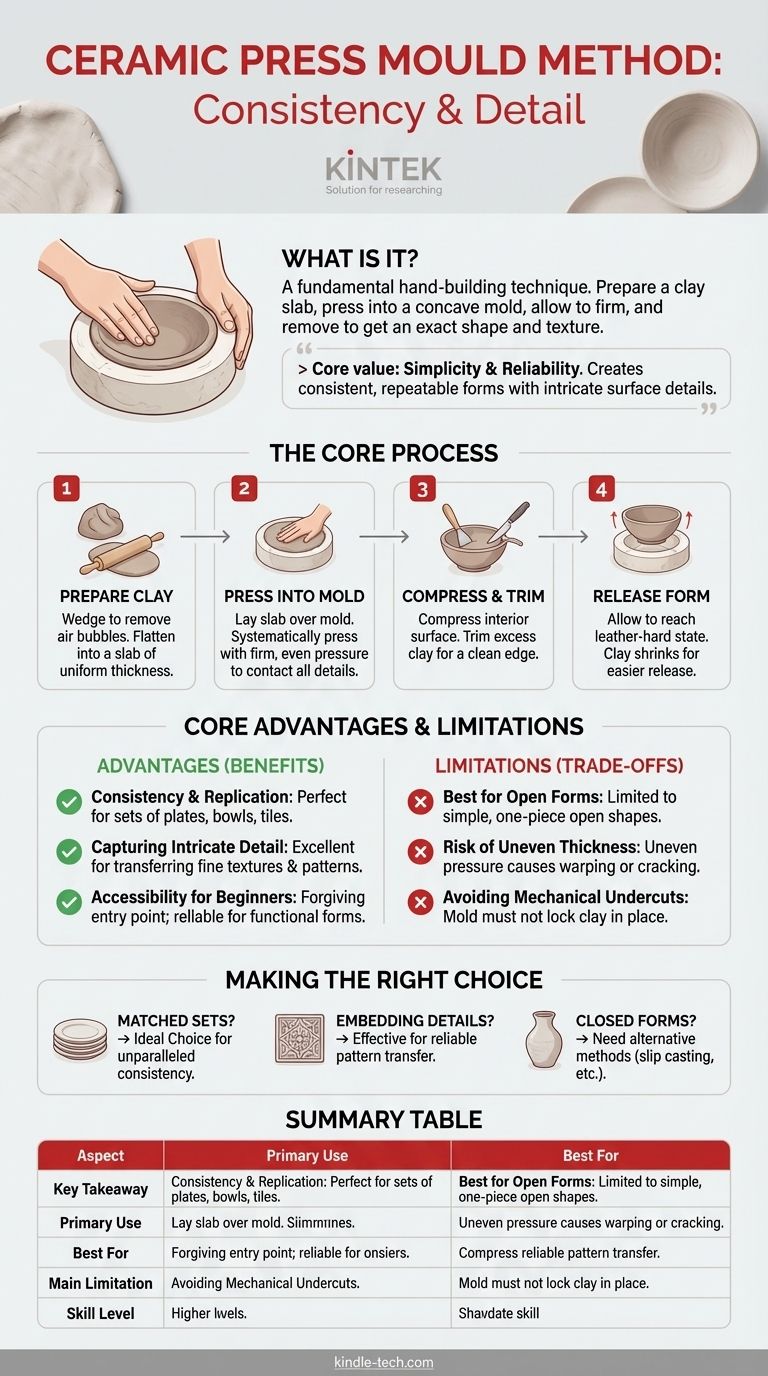

陶芸におけるプレスモールド法は、粘土を成形するために使われる基本的な手びねり技法です。粘土板または粘土ひもを用意し、それを凹型の型に手で押し込み、粘土に型の正確な形と質感を押し付けます。粘土が少し固まったら型から取り外し、型の内側の陽性な印象を残します。

プレスモールド技法の核となる価値は、そのシンプルさと信頼性にあります。これにより、他の手びねり方法では困難または時間がかかるような、複雑な表面のディテールを持つ一貫性のある再現可能な形をアーティストが作成できるようになります。

プレス成形の方法:核となるプロセス

プレス成形は直接的で直感的なプロセスです。最終的な作品の品質は、成形段階での注意深い準備と一貫した圧力に完全に依存します。

ステップ1:粘土の準備

始める前に、粘土は気泡を取り除き、均一な粘度を確保するために適切に練ります。その後、粘土は均一な厚さの粘土板に平らにされ、これは乾燥中や焼成中のひび割れを防ぐために非常に重要です。

ステップ2:型に粘土を押し込む

粘土板を慎重に型の上に置きます。指、親指、または柔らかいリブを使って、中央から外側に向かって粘土を体系的に押し下げます。目標は、粘土が型の表面のあらゆる細部に完全に接触するように、しっかりと均一な圧力を加えることです。

ステップ3:圧縮とトリミング

粘土が完全に押し込まれたら、粘土の壁を強化するために内面を圧縮することが重要です。余分な粘土は、ナイフまたは針ツールで縁からトリミングされ、きれいで水平な端が作成されます。

ステップ4:形の解放

作品は粘土が革のように硬い状態になるまで型の中に置かれます。この段階では、形を保つほど硬いですが、壊れることなく扱えるだけの水分がまだ含まれています。粘土が乾燥するにつれて、わずかに収縮し、型から剥がれやすくなります。

プレスモールドを使用する主な利点

この技法は、初心者と経験豊富なプロの両方に利益をもたらすいくつかの重要な理由から、ワークショップの定番となっています。

一貫性と再現性

プレスモールドの主な利点は、複数のほぼ同一の作品を生産できることです。これにより、皿、鉢、タイル、またはその他の繰り返し作成される形のセットを作成するのに最適な方法となります。

複雑なディテールの表現

プレスモールドは、繊細なテクスチャや複雑なパターンを粘土の表面に転写するのに優れています。繊細な布地のテクスチャからシャープな幾何学的な線まで、型に彫り込まれたあらゆるディテールが、最終的な作品にきれいに刻印されます。

初心者にとってのアクセシビリティ

習得にかなりの練習が必要なろくろとは異なり、プレス成形は陶芸へのより寛容な入り口を提供します。学習の初期段階で、成功した機能的な形を作成するための信頼できる方法を提供します。

トレードオフと限界の理解

強力である一方で、プレスモールド技法はすべての用途に適しているわけではありません。その限界を理解することが、効果的に使用するための鍵となります。

開いた形に最適

シンプルな一体型プレスモールドは、鉢、大皿、浅い皿のような開いた形を作成するように設計されています。球体やボトルなどの閉じた形を作成するには、より複雑な多部品の型が必要であり、スリップキャスティングなどの他の技法の方が適していることがよくあります。

厚さの不均一性のリスク

粘土を注意深く、一貫した圧力で押し込まないと、作品の壁の厚さが不均一になる可能性があります。これらの厚い部分と薄い部分は異なる速度で乾燥および収縮するため、窯の中で反りやひび割れにつながる応力を生み出します。

機械的なアンダーカットの回避

型のデザインは非常に重要です。型の内部にはアンダーカット(形がそれ自体に湾曲して戻る部分)があってはなりません。これがあると、粘土の作品が所定の位置に固定され、損傷することなく取り出すことが不可能になります。

プロジェクトに最適な選択をする

これらのポイントを使用して、プレス成形が特定の陶芸の目標に最適なアプローチであるかどうかを判断してください。

- 一致する食器やタイルのセットを作成することが主な目的の場合:プレス成形は、その比類のない一貫性と再現性のために理想的な選択肢です。

- 複雑で詳細な表面テクスチャを埋め込むことが主な目的の場合:プレスモールドは、パターンを粘土に確実に転写するための最も効果的な方法の1つです。

- 閉じた形や首の細い形(花瓶など)を作成することが主な目的の場合:プレス成形された部品を組み合わせるか、スリップキャスティングやひもづくりを検討する必要があるでしょう。

プレスモールドを習得することで、陶芸作品に一貫性のある詳細な形を命を吹き込むための信頼性が高く多用途な方法が手に入ります。

概要表:

| 側面 | 重要なポイント |

|---|---|

| 主な用途 | 皿、鉢、タイルなど、一貫性のある再現可能な形を作成します。 |

| 最適 | 複雑な表面のディテールやパターンを粘土に転写します。 |

| 主な制限 | 開いた形に最適。閉じた形や首の細い形には不向きです。 |

| スキルレベル | 初心者でも非常にアクセスしやすく、陶芸への寛容な入り口を提供します。 |

正確さと一貫性をもって、あなたの陶芸のビジョンを実現する準備はできていますか?

プレスモールド法は、信頼性の高い陶磁器生産の基礎です。KINTEKでは、アーティストやスタジオが技術を完成させるために必要な高品質の実験装置と消耗品の供給を専門としています。生産を拡大する場合でも、すべての作品が厳密な基準を満たしていることを確認する場合でも、適切なツールがすべてを左右します。

あなたのスタジオを成功のために装備するお手伝いをさせてください。今すぐ専門家にご連絡ください。具体的なニーズについて話し合い、KINTEKがあなたの創造的なプロセスをどのようにサポートできるかを発見してください。

ビジュアルガイド