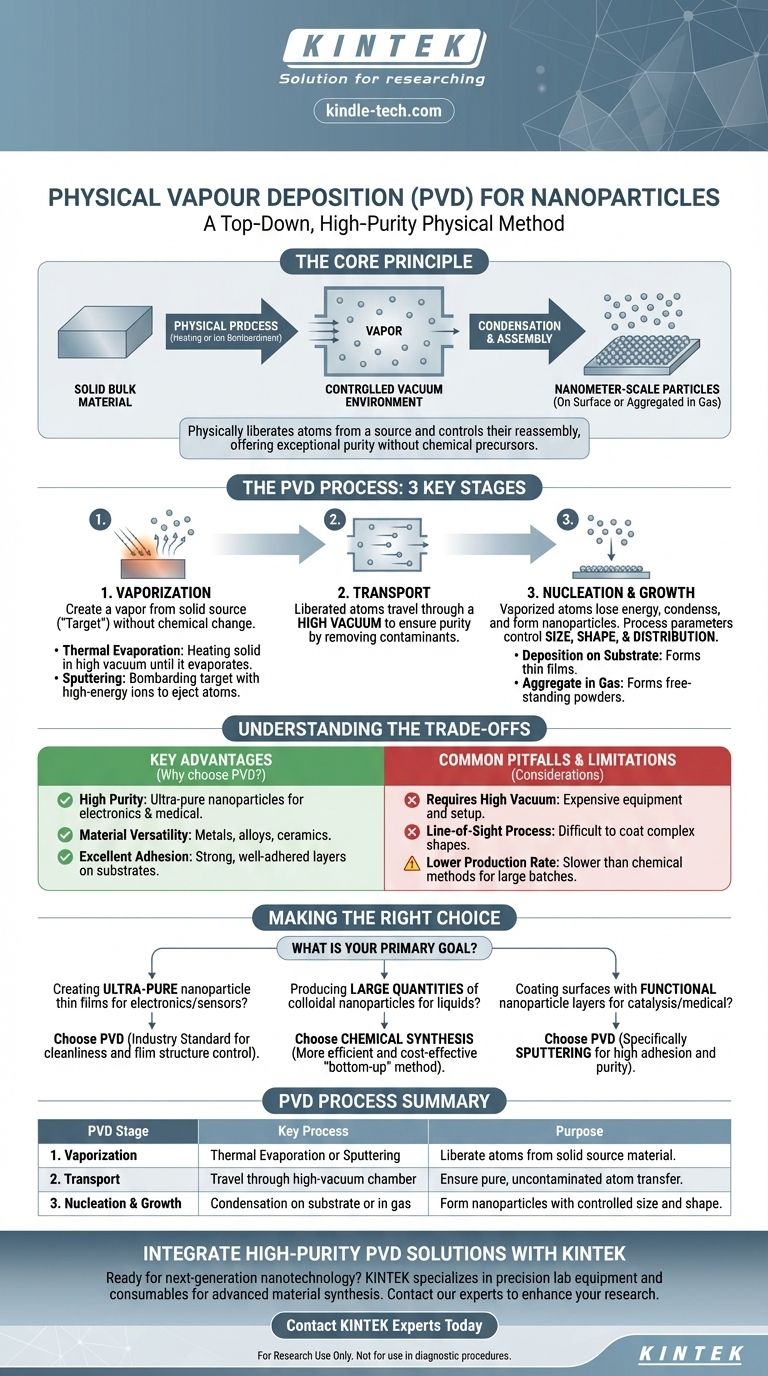

本質的に、ナノ粒子向けの物理蒸着(PVD)は「トップダウン」手法です。この方法では、固体バルク材料が、加熱やイオン衝撃などの物理的プロセスによって蒸気に変換されます。この蒸気は、通常は真空である制御された環境を通過し、表面上に、またはガス中で凝集してナノメートルスケールの粒子を形成するために凝縮します。この技術は、化学反応を通じて分子前駆体からナノ粒子を構築する化学的手法とは根本的に異なります。

PVDの核となる原理は、原子を原料から物理的に遊離させ、その後、それらをナノ粒子に再構築することを慎重に制御することです。このプロセスは、他の方法に固有の化学的前駆体や副産物を避けるため、並外れた純度と制御を提供します。

PVDプロセス:固体からナノ粒子へ

物理蒸着は単一の技術ではなく、一連のプロセスの総称です。しかし、それらはすべて、バルク材料をナノ粒子の集合体に変換する3つの基本的な段階を共有しています。

ステージ1:蒸発

最初のステップは、「ターゲット」として知られる固体原料から蒸気を生成することです。これは化学変化なしで達成されます。

最も一般的な2つの方法は、熱蒸発とスパッタリングです。

- 熱蒸発:原料は高真空中で加熱され、水が沸騰して蒸気になるように、蒸発または昇華します。

- スパッタリング:ターゲットは高エネルギーイオン(通常はアルゴンなどの不活性ガスから)で衝撃されます。この衝撃により、ターゲット表面から原子が物理的に叩き出され、真空チャンバー内に放出されます。

ステージ2:輸送

原子が原料から遊離すると、制御された環境を通過します。

この輸送段階は、ほとんどの場合真空中で行われます。真空は、蒸発した原子と衝突して汚染する可能性のある他のガス分子を除去するため、最終製品の純度を確保するために重要です。

ステージ3:核形成と成長

これは、ナノ粒子が形成される最終段階であり、最も重要な段階です。

蒸発した原子が移動するにつれて、エネルギーを失い、凝縮し始めます。これらは、固体表面(基板)に堆積してナノ粒子の薄膜を形成することも、不活性ガス中で互いに衝突して自立したナノ粒子を形成し、その後粉末として収集することもできます。

ナノ粒子の最終的なサイズ、形状、分布は、圧力、温度、堆積時間などのプロセスパラメータを調整することで正確に制御されます。

PVDのトレードオフを理解する

PVDは強力な技術ですが、その適合性は用途に完全に依存します。その利点と限界を理解することは、情報に基づいた意思決定を行うための鍵です。

主な利点

- 高純度:PVDは純粋な固体原料から始まり、化学反応物質を避けるため、得られるナノ粒子は非常に純粋である可能性があります。これはエレクトロニクスや医療用途にとって重要です。

- 材料の多様性:金属、合金、セラミックスを含む幅広い材料をPVDを使用して堆積させることができます。

- 優れた密着性:ナノ粒子を薄膜として基板に堆積させる場合、PVD法は通常、非常に強力で密着性の高い層を形成します。

一般的な落とし穴と限界

- 高真空が必要:PVDシステムには洗練された高価な真空装置が必要であり、初期設定コストが高くなります。

- 見通し線プロセス:ほとんどのPVD設定では、原料は直接見通し線内にある表面のみをコーティングできます。これにより、複雑な3次元形状を均一にコーティングすることが困難になる場合があります。

- 生産速度が低い:液体バッチでナノ粒子を生産する大規模な化学合成方法と比較して、PVDはより遅いプロセスである可能性があり、ナノ粒子粉末の大量生産にはあまり適していません。

目標に合った適切な選択をする

合成方法を選択するには、技術の強みを主な目標に合わせる必要があります。PVDは、純度と正確な表面堆積が最重要視される場合に優れています。

- エレクトロニクスやセンサー用の超高純度ナノ粒子薄膜の作成が主な焦点である場合:PVDは、その清浄度と膜構造の制御性から、業界標準の選択肢です。

- 液体や複合材料で使用するコロイド状ナノ粒子の大量生産が主な焦点である場合:「ボトムアップ」化学合成法が、ほとんどの場合、より効率的で費用対効果が高いです。

- 触媒や医療用インプラント用の機能性ナノ粒子層で表面をコーティングすることが主な焦点である場合:PVD、特にスパッタリングは、これらの要求の厳しい用途に必要な高い密着性と純度を提供します。

最終的に、PVDは、固体原料から直接、高純度のナノ構造表面または材料を物理的に構築する必要がある場合の決定的な選択肢です。

要約表:

| PVDステージ | 主要プロセス | 目的 |

|---|---|---|

| 1. 蒸発 | 熱蒸発またはスパッタリング | 固体原料から原子を遊離させる。 |

| 2. 輸送 | 高真空チャンバー内を移動 | 純粋で汚染のない原子転送を確保する。 |

| 3. 核形成と成長 | 基板上またはガス中での凝縮 | 制御されたサイズと形状のナノ粒子を形成する。 |

高純度PVDナノ粒子を研究または生産に統合する準備はできていますか? KINTEKは、先進的な材料合成のための精密な実験装置と消耗品を専門としています。次世代エレクトロニクス、医療用インプラント、または触媒表面を開発しているかどうかにかかわらず、当社のソリューションは、お客様のラボが要求する制御と純度を提供します。今すぐ当社の専門家にお問い合わせください。当社のPVDシステムがお客様のナノテクノロジープロジェクトをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- スパークプラズマ焼結炉 SPS炉

- 実験室用脱脂・予備焼結用高温マッフル炉