正確に言えば、炭化物のろう付け用ペーストとは、ろう付け用フィラーメタル粉末、化学フラックス、および中性バインダーを組み合わせた、塗布可能なプレミックス化合物です。この配合は、炭化物部品と、最も一般的には鋼である別の母材との間に、強力な冶金学的結合を形成するように特別に設計されています。

炭化ろう付けペーストの主な機能は、最も重要な2つの構成要素(フィラー合金とフラックス)を単一の制御された塗布で提供することにより、接合プロセスを簡素化することです。成功は、炭化物と鋼の両方を濡らすという特有の課題に対応できるように設計された合金とフラックスシステムを持つペーストを選択することに完全に依存します。

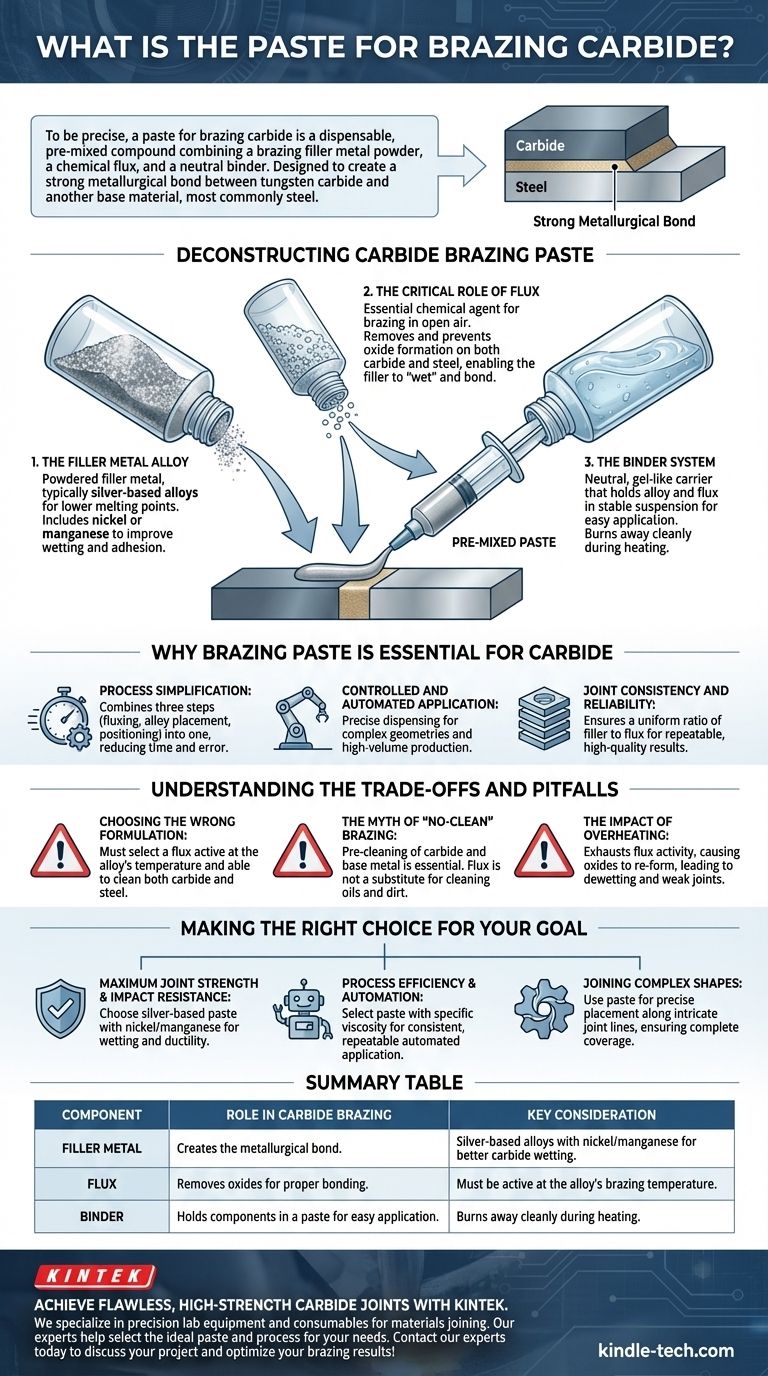

炭化ろう付けペーストの分解

効果的な使用方法を理解するには、まずその3つの主要な構成要素を理解する必要があります。それぞれがろう付け接合の成功において、明確かつ重要な役割を果たします。

フィラーメタル合金

ペーストの核となるのは、粉末状のフィラーメタルです。炭化物の用途では、これらは通常銀ベースの合金です。

銀合金が選ばれるのは、融点が低く、脆い炭化物の熱衝撃や亀裂のリスクを低減するためです。これらの合金には、炭化物の表面への濡れ性と密着性を向上させるために、ニッケルやマンガンなどの元素が含まれていることがよくあります。

フラックスの重要な役割

フラックスは、開放加熱下でのろう付けを可能にする必須の化学薬剤です。その役割は、炭化物と鋼の両方の表面の酸化物を除去し、その再形成を防ぐことです。

フラックスがないと、溶融したフィラーメタルは母材を「濡らす」ことができません。スムーズに流れ出して接合する代わりに、ワックスを塗った表面の水のように玉になり、接合不良につながります。

バインダーシステム

バインダーは、合金粉末とフラックスを安定したペースト状の懸濁液に保持する中性のゲル状物質です。

このキャリアにより、材料をブラシで手動で、またはディスペンス装置で自動的に容易に塗布できます。加熱サイクル中に、バインダーは完全に燃え尽き、活性な合金とフラックスのみが残ります。

炭化物のろう付けにペーストが不可欠な理由

フラックスと固体ワイヤーやシムを別々に使用してろう付けすることもできますが、特に炭化物の接合という精密な要件においては、ペーストは明確な利点を提供します。

プロセスの簡素化

ペーストは、フラックス処理、合金の配置、位置決めという3つのステップを1つの動作に統合します。これにより、塗布時間が短縮され、フラックスの塗布漏れなどの作業者のエラーの可能性が最小限に抑えられます。

制御された自動化された塗布

ペーストの均一性により、非常に正確な塗布が可能になります。必要な場所に正確な量の材料を直接ディスペンスできるため、複雑な接合形状や大量の自動生産ラインに最適です。

接合の一貫性と信頼性

プレミックスペーストを使用することで、すべての接合部でフィラーメタルとフラックスの完璧で均一な比率が保証されます。この一貫性は、生産ロット全体で再現性の高い高品質の結果を達成するための重要な要素です。

トレードオフと落とし穴の理解

ペーストはプロセスを簡素化しますが、適切な手順と理解の必要性を排除するわけではありません。特定の落とし穴は、接合の失敗につながる可能性があります。

間違った配合の選択

「炭化ろう付けペースト」は単一の製品ではなくカテゴリです。銅用に設計されたペーストを炭化物に使用すると失敗します。フラックスが合金の特定のろう付け温度で活性であり、鋼と炭化物の両方を洗浄するのに十分強力な配合を選択する必要があります。

「フラックス不要」ろう付けの神話

ペーストは予備洗浄の必要性をなくすものではありません。ペーストを塗布する前に、炭化物と母材の両方を機械的または化学的に洗浄して、すべての油、グリース、汚れを除去する必要があります。フラックスは金属酸化物を処理するように設計されており、作業場での汚染物質ではありません。

過熱の影響

過熱は一般的で重大な間違いです。接合部を加熱しすぎたり、加熱時間が長すぎたりすると、ろう付けが完了する前にフラックスの化学的活性が失われる可能性があります。これにより酸化物が再形成され、フィラーメタルが濡れなくなり、弱く多孔質な接合部につながります。

目的に合った正しい選択をする

正しいアプローチは、特定の用途で達成したい結果に完全に依存します。

- 接合部の最大の強度と耐衝撃性を最優先する場合: 炭化物の濡れ性を高め、完成した接合部に延性を加えるためにニッケルまたはマンガンを含む銀ベースの合金を含むペーストを選択してください。

- プロセスの効率と自動化を最優先する場合: 自動化された装置向けに設計された特定の粘度とディスペンス特性を持つペーストを選択し、一貫性のある再現可能な塗布を保証します。

- 複雑な形状や異なる厚さの接合を最優先する場合: ペーストを使用して、合金とフラックスが複雑な接合線に沿って正確に配置され、空隙を防ぎ、完全な被覆を保証します。

結局のところ、適切なろう付けペーストを選択することは、清浄度、塗布、熱の制御を必要とするプロセスの最初のステップです。

要約表:

| 構成要素 | 炭化ろう付けにおける役割 | 主な考慮事項 |

|---|---|---|

| フィラーメタル | 冶金学的結合を形成する。 | 炭化物の濡れ性を高めるためのニッケル/マンガンを含む銀ベースの合金。 |

| フラックス | 適切な接合のために酸化物を除去する。 | 合金のろう付け温度で活性である必要がある。 |

| バインダー | 容易な塗布のために構成要素をペースト状に保持する。 | 加熱中にきれいに燃え尽きる。 |

適切な材料と専門知識により、完璧で高強度の炭化物接合を実現します。 KINTEKは、材料接合用途向けの精密なラボ機器と消耗品を専門としています。当社のチームは、お客様固有の炭化物工具または部品のニーズに最適なろう付けペーストとプロセスを選択するお手伝いをし、最大の接合強度と生産効率を保証します。 今すぐ専門家にご相談いただき、プロジェクトについて話し合い、ろう付け結果を最適化してください!

ビジュアルガイド

関連製品

- バッテリーラボ用途向け高純度亜鉛箔

- 産業用高純度チタン箔・シート

- 実験室用ハイスループット組織粉砕機

- リチウム電池用アルミニウム箔電流コレクタ

- ステンレス鋼クイックリリース真空クランプ 3セクションクランプ