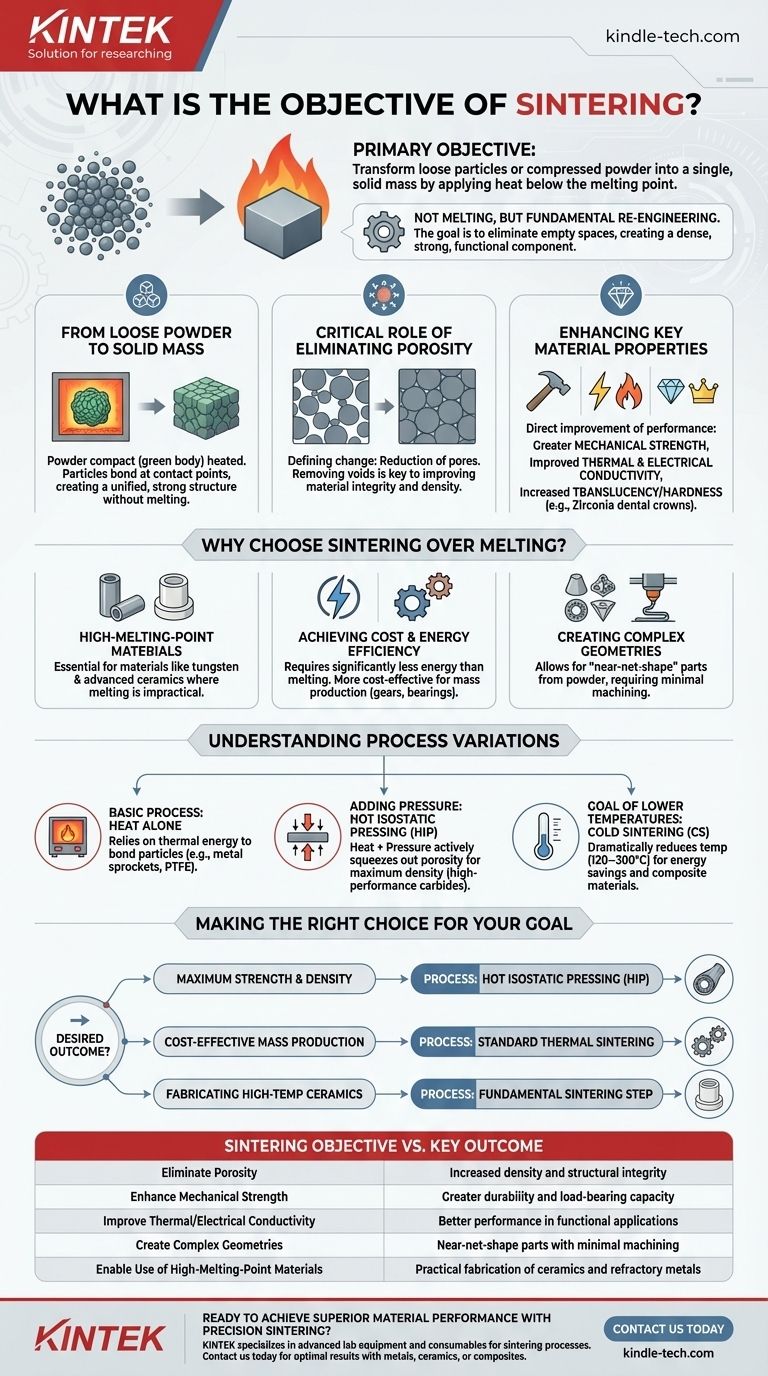

焼結の主な目的は、バラバラの粒子や圧縮された粉末の集合体を、単一の固体塊に変えることです。これは、材料の融点以下の温度で加熱することで達成され、粒子が融合して結合し、材料の強度、密度、全体的な性能が向上します。

焼結は材料を溶かすことではなく、根本的に再構築することです。その核心的な目標は、粉末粒子間の空隙をなくし、それによって強度や導電性などの特性が強化された、緻密で強力な機能部品を作り出すことです。

焼結が材料を根本的に変える方法

焼結は、粉末冶金およびセラミックス加工における重要なステップです。それは、脆く、ゆるく結合した形状を、堅牢な完成部品へと変えます。

ゆるい粉末から固体塊へ

このプロセスは、しばしば「グリーンボディ」と呼ばれる、ゆるく結合した粉末成形体から始まります。この成形体を炉で加熱することにより、粒子は接触点で結合し、完全に液体になることなく、強力で統一された構造を作り出します。

この方法は、断片的な材料を、望ましい特性を持つ固体オブジェクトに変えるのに非常に効果的です。

多孔性を排除する重要な役割

焼結中の決定的な変化は、初期の粉末粒子間の微細な空隙である気孔の減少または排除です。これらの空隙を取り除くことが、材料の完全性を向上させる鍵となります。

粒子が融合するにつれて、これらの気孔は収縮して閉じ、最終的なオブジェクトは初期の粉末成形体よりもはるかに緻密になります。

主要な材料特性の強化

多孔性を排除し、密度を高めることで、焼結は材料の性能特性を直接向上させます。これが究極の目的です。

主な強化点には、より高い機械的強度、改善された熱伝導率および電気伝導率、そして一部のセラミックスでは、増加した半透明性または硬度が含まれます。焼結ジルコニアが耐久性のある歯科用クラウンに使用されるのはこのためです。

なぜ溶融ではなく焼結を選ぶのか?

溶融と鋳造も固体オブジェクトを作成できますが、焼結は多くの用途にとって優れた、または唯一の選択肢となる独自の利点を提供します。

高融点材料の加工

焼結は、タングステンや多くの先進セラミックスなど、非常に高い融点を持つ材料にとって不可欠です。これらの材料を溶融することは、多くの場合非現実的であるか、法外に費用がかかるため、焼結がそれらを有用な形状に成形する唯一の実行可能な方法となります。

コストとエネルギー効率の達成

焼結は融点以下で発生するため、溶融および鋳造プロセスよりも大幅に少ないエネルギーしか必要としません。これにより、ギア、ベアリング、電気接点などの部品を大量生産するための、より費用対効果が高く効率的な方法となります。

複雑な形状の作成

このプロセスは、複雑な形状にプレスできる粉末から始まります。これにより、最小限の後加工で済む複雑な「ニアネットシェイプ」部品の作成が可能になり、時間と材料の両方を節約できます。

プロセスバリエーションの理解

すべての焼結が同じではありません。プロセスは、圧力などの追加変数を導入することで、特定の成果を達成するように適合させることができます。

基本的なプロセス:熱のみ

最も一般的な焼結の形態は、炉で適用される熱エネルギーのみに依存して粒子を結合させます。これは、金属スプロケットの製造からPTFE(テフロン)部品の製造まで、幅広い用途に十分です。

最大密度を得るための圧力の追加

最高の性能が要求される用途では、熱と同時に圧力が加えられます。熱間等方圧焼結(HIP)として知られるこのプロセスは、残りの気孔を積極的に押し出し、非常に緻密で強力な最終製品を作成します。これは高性能超硬合金にとって不可欠です。

低温化の目標

冷間焼結(CS)のような先進的な方法は、必要な温度を劇的に下げること(120~300°Cまで)を目指しています。ここでの目的は、エネルギー消費をさらに削減し、高温によって損傷を受ける可能性のある新しい複合材料の合成を可能にすることです。

目標に合った適切な選択をする

焼結の具体的な目的は、最終製品に求められる結果によって完全に異なります。

- 最大の強度と密度が主な焦点である場合:熱間等方圧焼結(HIP)のように、熱と圧力を組み合わせたプロセスは、性能が重要な部品にとって理想的な方法です。

- 費用対効果の高い大量生産が主な焦点である場合:プレスされた粉末の標準的な熱焼結は、ギアやベアリングなどの部品を作成するための最も効率的な方法です。

- 高温セラミックスの製造が主な焦点である場合:焼結は単なる選択肢ではなく、必要な硬度と耐久性を達成するための不可欠かつ基本的なステップです。

最終的に、焼結は、材料の最終的な特性を粒子レベルから向上させるための強力で多用途な方法を提供します。

要約表:

| 焼結の目的 | 主な成果 |

|---|---|

| 多孔性の排除 | 密度と構造的完全性の向上 |

| 機械的強度の強化 | 耐久性と耐荷重能力の向上 |

| 熱伝導率/電気伝導率の改善 | 機能用途における性能向上 |

| 複雑な形状の作成 | 最小限の機械加工でニアネットシェイプ部品を実現 |

| 高融点材料の使用を可能にする | セラミックスや耐火金属の実用的な製造 |

精密焼結で優れた材料性能を達成する準備はできていますか? KINTEKは、焼結プロセス用のアドバンストな実験装置と消耗品を専門としており、より強く、より緻密で、より信頼性の高いコンポーネントの作成を支援します。金属、セラミックス、複合材料のいずれを扱っている場合でも、当社のソリューションは最適な結果を保証します。今すぐお問い合わせください。お客様の特定の焼結ニーズについてご相談ください!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

よくある質問

- Ca3Co4O9焼結にマッフル炉はどのような環境を提供しますか?材料の安定した酸化を実現する

- 化学実験室におけるマッフル炉の用途は何ですか?正確な高温材料加工を実現

- 空気カソードの熱処理におけるマッフル炉の役割は何ですか?電極の耐久性と性能を向上させる

- セラミック二相膜に工業用マッフル炉が必要なのはなぜですか?精密焼結制御を実現する

- 灰分測定にマッフル炉が使用されるのはなぜですか?正確で汚染のない結果を実現

- 焼結を減らすにはどうすればよいですか?より速く、より低温で処理するための高度な方法に切り替える

- 熱処理できない鋼はどれですか?炭素含有量の重要な役割を理解する

- 炉焼結とは?より強力な部品のための高温粉末接合ガイド