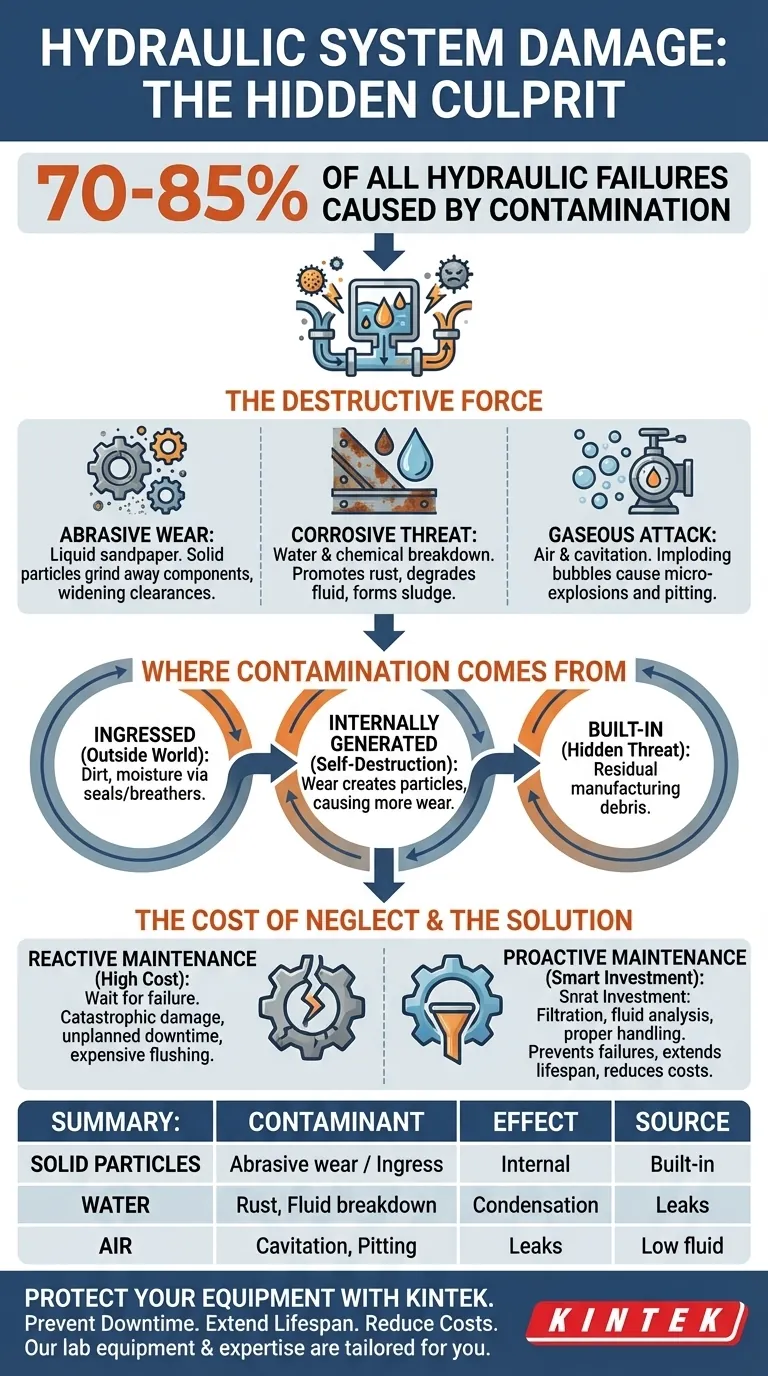

油圧システムにおいて最も破壊的な単一の力は汚染です。 これは、すべての油圧システム故障の70%から85%の直接的または間接的な原因となります。これは孤立した問題ではなく、油圧機器の健全性と性能を維持する上での中心的な課題です。

根本的な問題は、単一のコンポーネントが故障することではなく、作動油自体が破壊的な要因になることです。したがって、目標は、単に壊れた部品を修理することから、作動油の清浄度と状態を積極的に管理することへと移行します。

なぜ汚染はそれほど破壊的なのか

油圧システムは、非圧縮性の流体を通して力を伝達するという原理で動作しますが、可動部品間のクリアランスは非常にタイトであり、多くの場合ミクロン単位で測定されます。この高圧、高精度の環境に異物が混入すると、内部から体系的にコンポーネントを破壊します。

研磨作用:液体サンドペーパー

汚れ、砂、微細な金属削りくずなどの固体粒子が油圧作動油中に浮遊します。この汚染された作動油がシステム内を強制的に流れると、これらの粒子は液体サンドペーパーのように作用します。

それらはポンプ、モーター、バルブ、シリンダーの精密に加工された表面を削り取ります。この研磨摩耗として知られるプロセスは、重要なクリアランスを広げ、内部漏れ、効率の低下、そして最終的には壊滅的なコンポーネントの故障につながります。

腐食の脅威:水と化学的分解

水は非常に有害な汚染物質です。金属表面の錆や腐食を促進し、摩耗のサイクルを助長する研磨性の微粒子をさらに生成します。

さらに、水と過度の熱は作動油自体を劣化させ、必須の添加剤を分解します。これによりスラッジやワニスが生成され、サーボバルブや比例制御バルブの小さなオリフィスを詰まらせ、コンポーネントの固着や異常動作を引き起こす可能性があります。

気体の攻撃:空気とキャビテーション

空気の汚染は、エアレーション(分散した気泡)またはキャビテーション(蒸気泡の生成と崩壊)として現れることがあります。これらの気泡がポンプ内で急速に圧縮されると、信じられないほどの力で爆縮します。

これらのマイクロ爆発は、金属表面に小さな穴をあける強烈な局所的な熱と衝撃波を発生させます。時間の経過とともに、キャビテーションは重要なポンプ部品を浸食・破壊し、性能の急速な低下につながります。

汚染の発生源

汚染の発生源を理解することが、それを防ぐための第一歩です。これらの発生源は主に3つのカテゴリに分類されます。

侵入した汚染物質(外部世界)

これは、周囲の環境からシステムに入る汚染物質です。摩耗したロッドシール、欠陥のあるリザーバーブリーザーキャップ、またはシステムを開いた際に行われるメンテナンス中に侵入することがよくあります。ほこり、汚れ、湿気が最も一般的な原因です。

内部で発生した汚染物質(自己破壊するシステム)

通常の動作や既存の研磨粒子によってコンポーネントが摩耗すると、それ自体の物質が作動油中に放出されます。これにより破壊的なフィードバックループが生まれます。摩耗が粒子を生成し、それがさらに摩耗を引き起こし、加速する速度でさらに多くの粒子を生成します。

組み込み汚染物質(隠れた脅威)

新しいシステムや新しく修理されたコンポーネントには、製造または組み立てプロセスからの残留汚染物質が含まれていることがよくあります。これには、鋳造砂、金属削りくず、ネジ止め剤、試運転前に適切にフラッシュアウトされなかった塗料の剥がれなどが含まれることがあります。

トレードオフの理解:無視のコスト

選択肢は、汚染に対処するかどうかではなく、いつ対処するかです。予防的に対処することは、故障後に事後的に対処するよりも常に費用がかかりません。

予防保全 対 事後保全

予防保全には、高品質のろ過、定期的な作動油分析、および適切な作動油取り扱い手順への投資が含まれます。これらは小さく一貫した運用コストです。

事後保全とは、コンポーネントが故障するのを待つことを意味します。この道筋は必然的に壊滅的な故障、計画外のダウンタイム、高価なコンポーネント交換、そして故障した部品からシステム全体をフラッシュするための高額な費用につながります。

ろ過の限界

フィルターは一度限りのソリューションではなく、重要な保守部品です。目詰まりしたフィルターはバイパスモードに入り、汚染された作動油がシステム内を無制限に流れることを許容します。アプリケーションに適したフィルターを選択し、所定のスケジュールで交換することは、システムの健全性にとって不可欠です。

汚染管理戦略の実施

堅牢な戦略とは、単一のアクションではなく、システムの生命線である作動油を管理するための包括的なアプローチを意味します。

- 最大の稼働時間を最優先する場合: 定期的な作動油分析を優先し、故障を引き起こす前に汚染、作動油の劣化、水の侵入を検出します。

- コンポーネントの寿命を延ばすことを最優先する場合: シールの維持、高品質のブリーザーの使用、およびすべてのメンテナンス中の厳格な清浄度手順の実施により、排除に焦点を当てます。

- コスト削減を最優先する場合: 効果的なろ過とクリーンな作動油を、ダウンタイムとコンポーネント交換に伴うはるかに大きなコストを防ぐため、最も高い投資収益率(ROI)活動と見なします。

結局のところ、汚染の制御は費用ではなく、油圧機器の健全性と長寿命化に対する最も効果的な投資なのです。

要約表:

| 汚染物質の種類 | 主な影響 | 一般的な発生源 |

|---|---|---|

| 固体粒子 | 研磨摩耗、部品の研削 | 侵入した汚れ、内部の金属削りくず、組み込みの破片 |

| 水 | 錆、腐食、作動油の分解、スラッジ | 結露、欠陥のあるシール、環境からの侵入 |

| 空気 | キャビテーション、エアレーション、表面のマイクロピッティング | シールの漏れ、作動油レベルの低下、不適切なメンテナンス |

油圧機器を保護し、稼働時間を最大化しましょう。

汚染は絶え間ない脅威ですが、管理することは可能です。KINTEKは、効果的な汚染管理戦略の基盤を形成するろ過システム、作動油分析機器、および消耗品の専門家です。当社と提携することで、次のことが可能になります。

- 費用のかかるダウンタイムの防止: 定期的な作動油分析により早期に問題を検出します。

- コンポーネント寿命の延長: ポンプ、バルブ、モーターへの投資を保護します。

- 運用コストの削減: 事後的な修理から、コストを節約する予防的なメンテナンスへと移行します。

当社のラボ機器と専門知識は、産業メンテナンスチームや流体動力エンジニアの正確なニーズに合わせて調整されています。作動油を破壊的な要因から保護資産へと変える戦略の実施を、ぜひお手伝いさせてください。

KINTEKに今すぐお問い合わせいただき、お客様固有の課題についてご相談の上、より信頼性の高い油圧システムを構築しましょう。

ビジュアルガイド

関連製品

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- PTFEブフナー漏斗および三角漏斗用カスタムPTFEテフロン部品メーカー