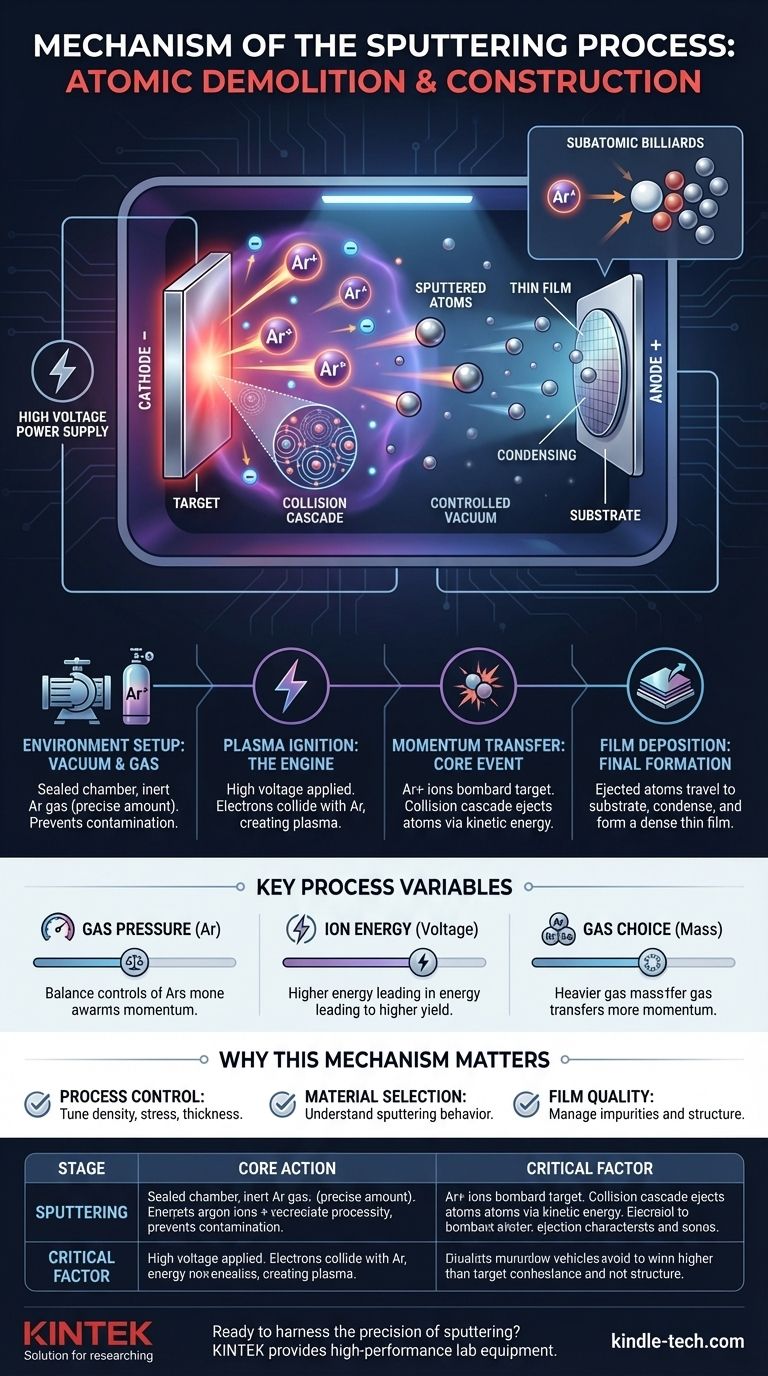

スパッタリングは、その核心において、原子スケールでの破壊と構築の物理的なプロセスです。プラズマからの高エネルギーイオンを使用して、ソース材料(「ターゲット」)から原子を物理的に叩き出し、真空中で別の表面(「基板」)に超薄膜として堆積させます。

このメカニズムは化学的でも熱的でもなく、純粋に機械的な運動量伝達です。これを亜原子ビリヤードゲームと考えてみてください。高エネルギーイオンが手球として機能し、ターゲット材料内の原子に衝突して、近くの基板に移動してコーティングするのに十分な力でそれらを放出します。

スパッタリング環境:制御された真空

スパッタリングのメカニズムを理解するには、まず、それが起こる高度に制御された環境を見る必要があります。

真空の必要性

プロセス全体は密閉された真空チャンバー内で発生します。空気やその他の汚染物質は、次の2つの重要な理由から排出されます。材料との不要な化学反応を防ぐためと、スパッタされた原子がターゲットから基板まで衝突のない明確な経路を持つためです。

スパッタリングガスの導入

真空が確立されると、不活性ガス(最も一般的にはアルゴン(Ar))が少量、正確に導入されます。アルゴンは、化学的に非反応性であり、衝撃時にターゲット原子を効果的に放出するのに十分な質量を持っているため使用されます。

プラズマの点火:プロセスのエンジン

不活性ガスは、スパッタリングプロセスの「弾薬」を提供するプラズマにエネルギーが供給されるまで役に立ちません。

高電圧の印加

ターゲット材料は負電圧源(陰極になる)に接続され、チャンバーまたは別の電極が陽極(正)として機能します。これにより、チャンバー内に強い電場が生成されます。

プラズマの生成

この電場は、浮遊する自由電子を加速させ、中性のアルゴンガス原子と衝突させます。これらの高エネルギー衝突により、アルゴン原子から電子が叩き出され、正に帯電したアルゴンイオン(Ar+)とさらに多くの自由電子が生成されます。この自己維持的なカスケードにより、輝く高エネルギーガスであるプラズマが生成されます。

核心イベント:運動量伝達と放出

プラズマが確立されると、スパッタリングの中心的な動作が開始されます。これは、運動エネルギーによって駆動される純粋に物理的なイベントです。

イオン衝撃

新しく形成された正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲット材料に強力に引き寄せられ、加速されます。それらはかなりの運動エネルギーでターゲット表面に衝突します。

衝突カスケード

単一の入射イオンは、単に表面原子を「削り取る」だけではありません。代わりに、その衝撃はターゲットの原子構造の奥深くに運動量を伝達し、原子間の衝突の連鎖反応、つまり衝突カスケードを引き起こします。

原子の放出

このエネルギーと運動量のカスケードがターゲットの表面に到達すると、表面原子に原子結合力を克服するのに十分なエネルギーを与えることができます。この時点で、原子は物理的にターゲットから放出される、つまり「スパッタされる」のです。

堆積:薄膜の形成

最終段階は、放出された原子の移動と、それらが新しい層を形成する過程です。

基板への移動

スパッタされた原子は、通常、視線に沿って真空チャンバー内を移動します。それらは高濃度領域(ターゲット)から低濃度領域に移動します。

核生成と成長

これらの原子は、戦略的に配置された基板上に着地します。そこで冷却、凝縮、表面への結合が行われ、原子層ごとに徐々に積み重なって、緻密で均一な、高純度の薄膜が形成されます。

主要なプロセス変数の理解

スパッタリングの優雅さは、その制御性にあります。主要なパラメータを調整することで、膜の結果を正確に決定できます。

ガス圧力の役割

スパッタリングガス(例:アルゴン)の圧力は微妙なバランスです。高すぎると、スパッタされた原子がガス原子と衝突して散乱し、基板に到達する前に失われます。低すぎると、プラズマが弱すぎて、堆積速度が非常に遅くなります。

イオンエネルギーの影響

ターゲットに印加される電圧は、衝突するイオンのエネルギーを制御します。エネルギーが高いほどスパッタ収率(入射イオンあたりの放出原子数)が増加し、堆積が速くなります。ただし、過度に高いエネルギーは、基板や成長中の膜を損傷する可能性があります。

スパッタリングガスの選択

アルゴンが一般的ですが、クリプトンやキセノンなどの重い不活性ガスは、質量が大きいため運動量をより効率的に伝達できます。これによりスパッタ収率は向上しますが、運用コストも増加します。

このメカニズムが重要な理由

スパッタリングの段階的なメカニズムを理解することで、受動的な観察者からプロセスの積極的な制御者へと変わることができます。

- プロセス制御が主な焦点の場合:電圧、圧力、衝突カスケード間のリンクにより、密度、応力、厚さなどの膜特性を正確に調整できます。

- 材料選択が主な焦点の場合:メカニズムを知ることで、原子結合エネルギーが低い材料がより容易にスパッタされる理由が説明され、これはプロセス設計において重要な要素となります。

- 膜品質が主な焦点の場合:イオン衝撃がどのように機能するかを把握することで、成長中の膜における潜在的な不純物や構造的損傷を管理し、より高性能なコーティングにつながります。

スパッタリングを物理的な運動量交換として理解することで、原子スケールでの材料作成を直接制御できるようになります。

要約表:

| 主要段階 | 主要なアクション | 重要な要素 |

|---|---|---|

| 環境設定 | 不活性ガス(アルゴン)で真空チャンバーを作成 | 汚染を防ぎ、原子の明確な経路を確保 |

| プラズマ点火 | 高電圧を印加してプラズマ(Ar+イオン)を生成 | 衝撃用の高エネルギーイオンを提供 |

| 運動量伝達 | イオンがターゲットに衝突し、衝突カスケードを開始 | 運動エネルギーによるターゲット原子の物理的放出 |

| 成膜 | 放出された原子が移動し、基板上に凝縮 | 緻密で均一な高純度薄膜を形成 |

研究室でスパッタリングの精度を活用する準備はできていますか? KINTEKは、薄膜堆積および材料科学向けの高性能ラボ機器と消耗品を専門としています。高度な半導体、光学コーティング、または特殊な表面処理を開発しているかどうかにかかわらず、当社の専門知識と信頼性の高い機器は、お客様のプロセスが優れた膜品質と一貫性を達成することを保証します。今すぐ当社の専門家にご連絡ください。お客様の研究室の特定のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート