焼結とは、熱と圧力を利用して粉末材料を固体の凝集塊に変える製造プロセスです。材料の融点以下の温度で動作することが重要であり、完全に溶融して再鋳造するのではなく、原子拡散に依存して粒子を結合させます。この方法は、金属やセラミックス、特に非常に高い融点を持つ材料から部品を作成するための基本的な方法です。

焼結は溶融ではなく、固相接合です。主な目的は、熱エネルギーを使用して個々の粉末粒子を融合させ、多孔性を減らし、圧縮された粉末形状から強力で統一された部品を作成することです。

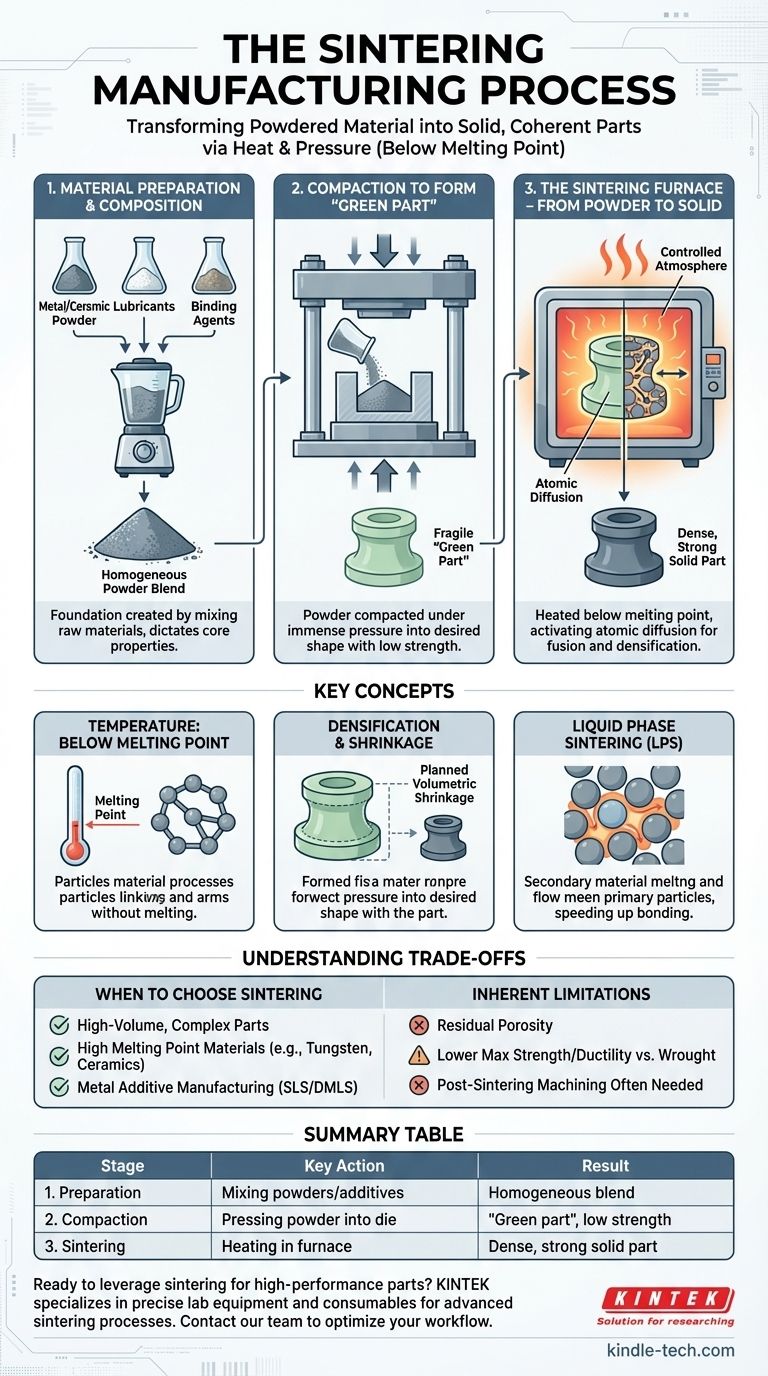

焼結の3つの主要段階

焼結プロセスは、3つの明確で重要な段階に分けられます。最終部品の品質と特性は、各段階で実行される精密な制御によって決定されます。

第1段階:材料の準備と組成

加熱や加圧が行われる前に、原材料の選択と混合によって部品の基礎が作られます。

これには、最終部品の強度、硬度、耐熱性などの主要特性を決定する主要な金属またはセラミック粉末の選択が含まれます。一般的な選択肢には、鉄、ニッケル、銅、タングステンなどの耐火金属、およびさまざまなエンジニアリングセラミックスが含まれます。

次に、添加剤が混合されます。潤滑剤は、粉末の流れを改善し、成形中の摩擦を減らすためによく含まれ、結合剤は、焼結前の部品に初期強度を与えます。

第2段階:「グリーンパーツ」を形成するための成形

粉末が準備されたら、目的の形状に成形されます。これは通常、粉末を金型に注ぎ、大きな圧力を加えることによって行われます。

この段階の結果は、「グリーンパーツ」として知られる、もろい焼結前の部品です。必要な形状と寸法を持っていますが、非常に低い機械的強度しか持たず、しっかりと詰まった砂の城に似ています。

この成形ステップは、初期密度を確立し、次の段階での結合に不可欠な均一な粒子接触を確保するために重要です。

第3段階:焼結炉 – 粉末から固体へ

グリーンパーツは、酸化を防ぐために制御された雰囲気の高温炉に慎重に置かれます。熱サイクルは焼結プロセスの中心です。

部品は特定の温度に加熱され、常に主要材料の融点よりわずかに低い温度に保たれます。この温度で一定時間保持されます。

この間、熱エネルギーが原子拡散を活性化します。原子は隣接する粒子の境界を越えて移動し、粒子が融合して結合します。粒子間の細孔は収縮または閉鎖し、部品は著しく密度が高く強くなります。

最後に、部品は制御された方法で冷却され、最終的な機械的特性を持つ単一の統一された塊に固化します。

プロセスを定義する主要な概念

焼結の基本原理を理解することは、それを効果的に活用するために不可欠です。このプロセスは単に粉末を「焼く」だけでなく、洗練された材料科学技術です。

温度の役割:融点以下

焼結の決定的な特徴は、大規模な溶融が起こらないことです。温度は原子を移動させるのに十分な高さですが、材料が形状を失って液体になるほど高くはありません。

これは、人々が腕を組んで単一のつながったユニットを形成するようなもので、全員が溶けて単一の水たまりになるのとは異なります。これにより、溶融して鋳造することが非常に困難または不可能な材料から複雑な形状を作成することができます。

緻密化と収縮

粒子が融合し、それらの間の空隙が排除されるにつれて、部品は緻密化します。このプロセスには、予測可能な体積収縮が伴います。

この収縮は欠陥ではなく、プロセスの計画された側面です。この変化を考慮して、初期の金型とグリーンパーツは、最終的な目的の寸法よりもわずかに大きく設計する必要があります。粉末組成と焼結サイクルの精密な制御により、この収縮は一貫性があり、再現性があります。

液相焼結(LPS)

場合によっては、融点の低い少量の二次材料を導入することでプロセスを加速できます。この技術は液相焼結と呼ばれます。

加熱中、この添加剤は溶融し、固体の主要粒子の間の細孔に流れ込みます。液体は輸送媒体として機能し、拡散と結合プロセスを劇的に加速し、より速く、より完全な緻密化につながります。

トレードオフの理解

焼結は強力なツールですが、常に最適であるとは限りません。その限界を認識することは、情報に基づいた意思決定を行う上で重要です。

焼結を選択する場合

焼結は、固体材料からの機械加工のコストが高すぎるような、小型で幾何学的に複雑な部品の大量生産に優れています。また、タングステン、モリブデン、先進セラミックスなど、鋳造では実用的に製造できない非常に高い融点を持つ材料を処理するための主要な方法でもあります。

さらに、焼結は、選択的レーザー焼結(SLS)や直接金属レーザー焼結(DMLS)を含む金属積層造形の基礎であり、レーザーが粉末を層ごとに融合させるための熱エネルギーを提供します。

固有の限界:多孔性と強度

多孔性を減らすことが目標ですが、ほとんどの焼結部品にはある程度の微細な空隙が残ります。この残留多孔性のため、焼結部品は、完全に緻密な鍛造ビレットまたは鍛造部品から機械加工された部品と同じ最大強度または延性を達成できない場合があります。

ただし、この多孔性は特徴となることもあります。自己潤滑ベアリング(油が細孔に保持される)やフィルターを作成するために意図的に利用されます。

後処理と仕上げ

非常に厳しい公差を達成するには、焼結後の機械加工が必要になる場合があります。硬質セラミック部品の場合、これにはダイヤモンド工具を使用した特殊で高価なプロセスが含まれることがあります。一部の用途では、焼結金属部品はろう付けによって他の部品に接合されます。

アプリケーションに適した選択をする

製造プロセスを選択するには、その能力を主要な目標と一致させる必要があります。

- 費用対効果の高い、複雑な金属部品の大量生産が主な焦点である場合:焼結は有力な候補ですが、材料の収縮を正確に考慮して金型を設計する必要があります。

- セラミックスや耐火金属などの高融点材料から部品を製造することが主な焦点である場合:焼結は、多くの場合、最も実用的または唯一の実行可能な方法です。

- 重要な構造部品の最大材料強度とゼロ多孔性を達成することが主な焦点である場合:焼結の固有の多孔性が制限要因となる可能性があるため、鍛造や固体ビレットからの機械加工などの代替方法を検討してください。

- フィルターや自己潤滑ベアリングなど、制御された多孔性を持つ部品を作成することが主な焦点である場合:焼結は理想的なプロセスであり、多孔性構造を直接設計できます。

これらの基本原理を理解することで、焼結を効果的に活用して、他の方法では不十分な堅牢で複雑な部品を作成できます。

要約表:

| 段階 | 主要なアクション | 結果 |

|---|---|---|

| 1. 準備 | 主要粉末と潤滑剤/結合剤の混合 | 均質な粉末ブレンド |

| 2. 成形 | 高圧下で粉末を金型にプレス | 形状を持つが強度が低い「グリーンパーツ」 |

| 3. 焼結 | 制御された雰囲気の炉で加熱 | 原子拡散による緻密で強力な固体部品 |

あなたの研究室の高性能部品に焼結を活用する準備はできていますか?

KINTEKは、高度な焼結プロセスに必要な精密な実験装置と消耗品を専門としています。高融点金属、セラミックス、または新素材の開発に取り組んでいるかどうかにかかわらず、当社の信頼性の高い炉とツールは、一貫した高品質の結果を保証します。当社の専門家がお客様の焼結ワークフローを最適化するお手伝いをいたします。

今すぐ当社のチームにご連絡ください お客様の特定の研究室のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- なぜグラファイトは電気を通さないのか?高い電気伝導率の秘密を解き明かす

- カーボンナノチューブは安全に使用できるか?結合型と遊離型のCNTの決定的な違いを理解する

- 不活性ガスを取り扱う際に注意すべき重要な点は何ですか?静かな窒息の危険性を理解する

- 熱処理は機械的特性にどのように影響しますか?強度、靭性、耐久性を最適化するためのガイド

- スパッタリングプロセスではどのようなガスが使用されますか?薄膜堆積を最適化する

- ジオポリマー前処理におけるオーブンの主な目的は何ですか? 湿度の安定性とプロセスの精度を確保すること

- THC抽出物と蒸留物の違いは何ですか?フルスペクトラムと純粋な効能のガイド

- 熱分解による処理とは何ですか?熱分解で廃棄物を貴重な資源に変える