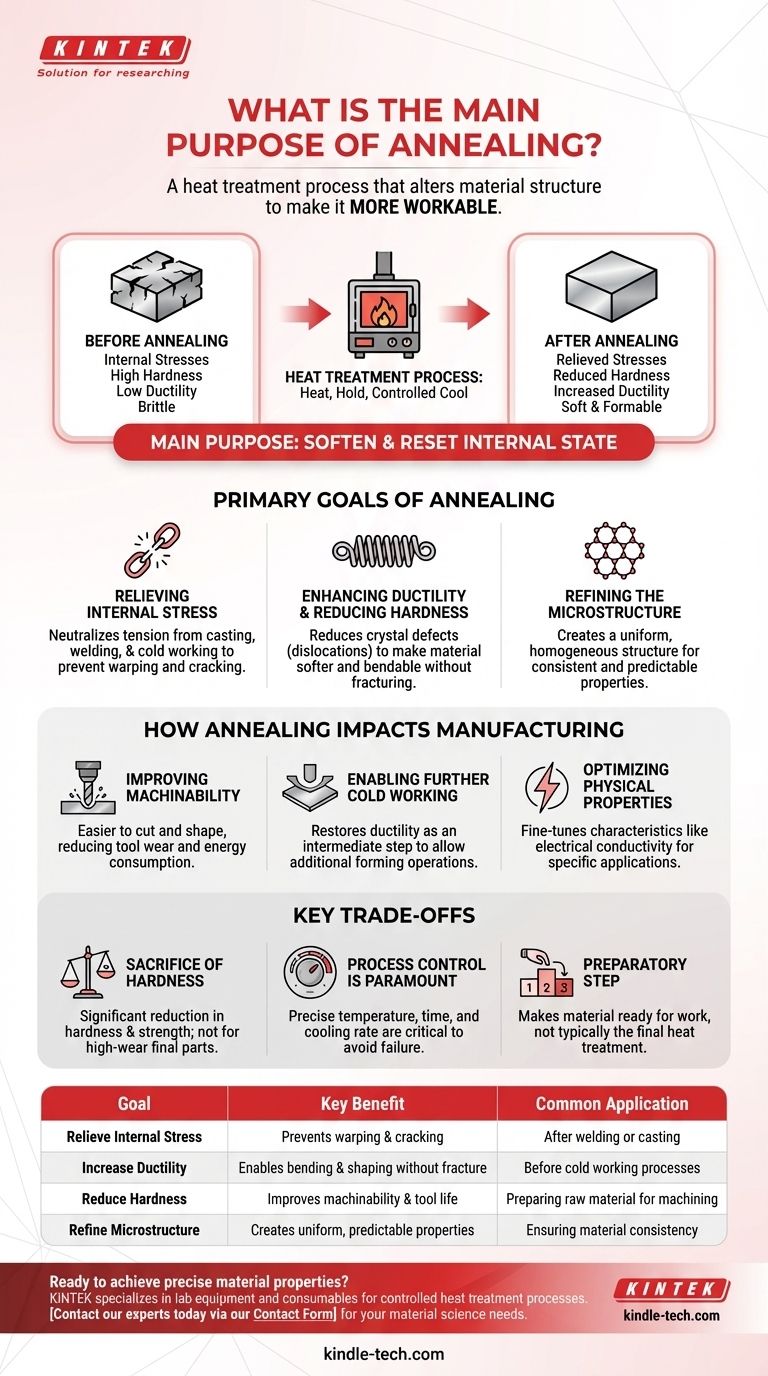

焼なましは、その本質において、材料の内部構造を根本的に変化させ、加工しやすくするための熱処理プロセスです。 主な目的は、内部応力を除去し、硬度を低下させ、延性を高めることです。これは、材料を特定の温度に加熱し、その温度で一定時間保持した後、制御された速度で冷却することにより達成され、結果として材料はより軟らかく、脆くなりにくくなります。

焼なましの中心的な目的は、材料を軟化させ、その内部状態をリセットすることです。硬度を犠牲にすることで、材料が破損したりひび割れたりすることなく、機械加工、成形、またはさらなる加工を行うために必要な延性と応力除去が得られます。

焼なましの主な目標

焼なましは単一のプロセスではなく、いくつかの相互に関連する目標を達成するために使用される戦略です。これらの目標はすべて、材料をより予測可能で扱いやすいものにすることを中心にしています。

内部応力の除去

鋳造、溶接、冷間加工などの製造プロセスは、材料内にかなりの内部応力を生じさせます。

これらの隠れた応力は、その後の機械加工中に反りを引き起こしたり、製品寿命の後半で自然発生的なひび割れを引き起こしたりする可能性があります。焼なましは、材料の結晶構造を緩和させ、この内部張力を中和します。

延性の向上と硬度の低下

延性とは、材料が破壊することなく曲がったり伸びたりする能力です。焼なましは、転位と呼ばれる結晶構造の欠陥の密度を減らすことによって延性を高めます。

この転位の減少は、材料をより軟らかく、脆くなくするものでもあり、成形作業にはるかに適したものにします。

微細構造の精製

このプロセスは、より均一で均質な内部構造を生成するのに役立ちます。

この精製により、ワークピース全体でより一貫性があり予測可能な機械的および物理的特性が得られ、弱点がなくなり、信頼性が確保されます。

焼なましが製造に与える影響

実用的な意味で、焼なましは一般的な製造上の課題を解決し、プロセスをより効率的で信頼性の高いものにするために使用されるツールです。

被削性の向上

より軟らかく、応力が少ない材料は、切断、穴あけ、成形が格段に容易になります。この改善された被削性は、切削工具の摩耗を減らし、エネルギー消費を抑え、多くの場合、より良い最終表面仕上げをもたらします。

さらなる冷間加工の可能化

プレス加工、引抜き加工、曲げ加工などのプロセスは、加工硬化として知られる現象によって材料を硬化させます。材料が硬くなるにつれて、脆くもなります。

焼なましは、この効果を「リセット」するための中間ステップとしてよく使用されます。これにより延性が回復し、そうでなければ材料がひび割れてしまうような追加の成形作業が可能になります。

物理的特性の最適化

純粋な機械的特性を超えて、焼なましは他の特性を改善するために微調整することができます。一部の材料では、最終用途に必要な電気伝導性やその他の特定の物理的特性を向上させるために使用されます。

主要なトレードオフの理解

焼なましは非常に有用ですが、戦略的な妥協のプロセスです。その限界を理解することは、適切な適用にとって不可欠です。

硬度の必要な犠牲

焼なましの主なトレードオフは、硬度と強度の大幅な低下です。焼なましされた部品は軟らかく、焼入れや焼戻しのようなその後の硬化処理なしでは、一般的に高摩耗または高応力用途には適していません。

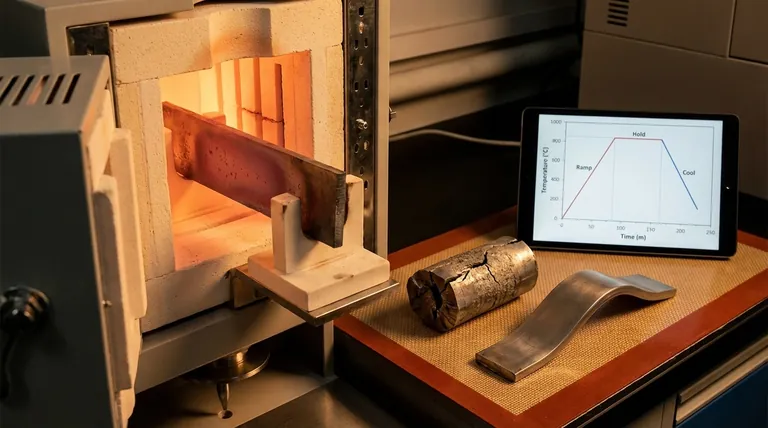

プロセス制御が最重要

焼なましの有効性は、加熱温度、保持時間、冷却速度の正確な制御に完全に依存します。不正確なパラメータは、応力を除去できなかったり、望ましくない結晶粒成長を引き起こしたり、材料の特性を損なったりする可能性があります。

それは準備段階であり、仕上げ段階ではない

焼なましは、準備段階または中間プロセスとして見なすことが重要です。材料をその後の作業に備えさせるものであり、高い最終強度を必要とする部品の最終熱処理ではありません。

目標に応じた適切な選択

焼なまし工程を指定するかどうかは、材料の初期状態と目的の製造結果に完全に依存します。

- 広範な機械加工のために材料を準備することが主な焦点である場合: 工具の摩耗を減らし、加工中の応力による反りを防ぐために、原材料を焼なましします。

- 冷間加工によって複雑な形状を成形することが主な焦点である場合: 成形段階の間に焼なましを使用して、延性を回復させ、材料の破損を防ぎます。

- 精密部品の長期安定性を確保することが主な焦点である場合: 溶接などの製造工程後に部品を焼なましして、将来の歪みを引き起こす可能性のある応力を除去します。

焼なましを戦略的に適用することで、材料の内部状態を正確に制御し、製造のあらゆる段階から最終的な使用に至るまで、その信頼性を確保することができます。

要約表:

| 主な目標 | 主な利点 | 一般的な用途 |

|---|---|---|

| 内部応力の除去 | 反りやひび割れを防ぐ | 溶接後または鋳造後 |

| 延性の向上 | 破壊することなく曲げたり成形したりできる | 冷間加工プロセスの前 |

| 硬度の低下 | 被削性と工具寿命を向上させる | 機械加工のための原材料の準備 |

| 微細構造の精製 | 均一で予測可能な特性を生み出す | 材料の一貫性と信頼性の確保 |

研究室や生産ラインで正確な材料特性を実現する準備はできていますか?

KINTEKは、焼なましのような制御された熱処理プロセスに必要な実験装置と消耗品を専門としています。R&Dであろうと製造であろうと、当社のソリューションは内部応力を除去し、材料の加工性を向上させ、一貫した結果を保証するのに役立ちます。

今すぐお問い合わせフォームから当社の専門家にご連絡ください。お客様の特定の材料科学および研究室のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド