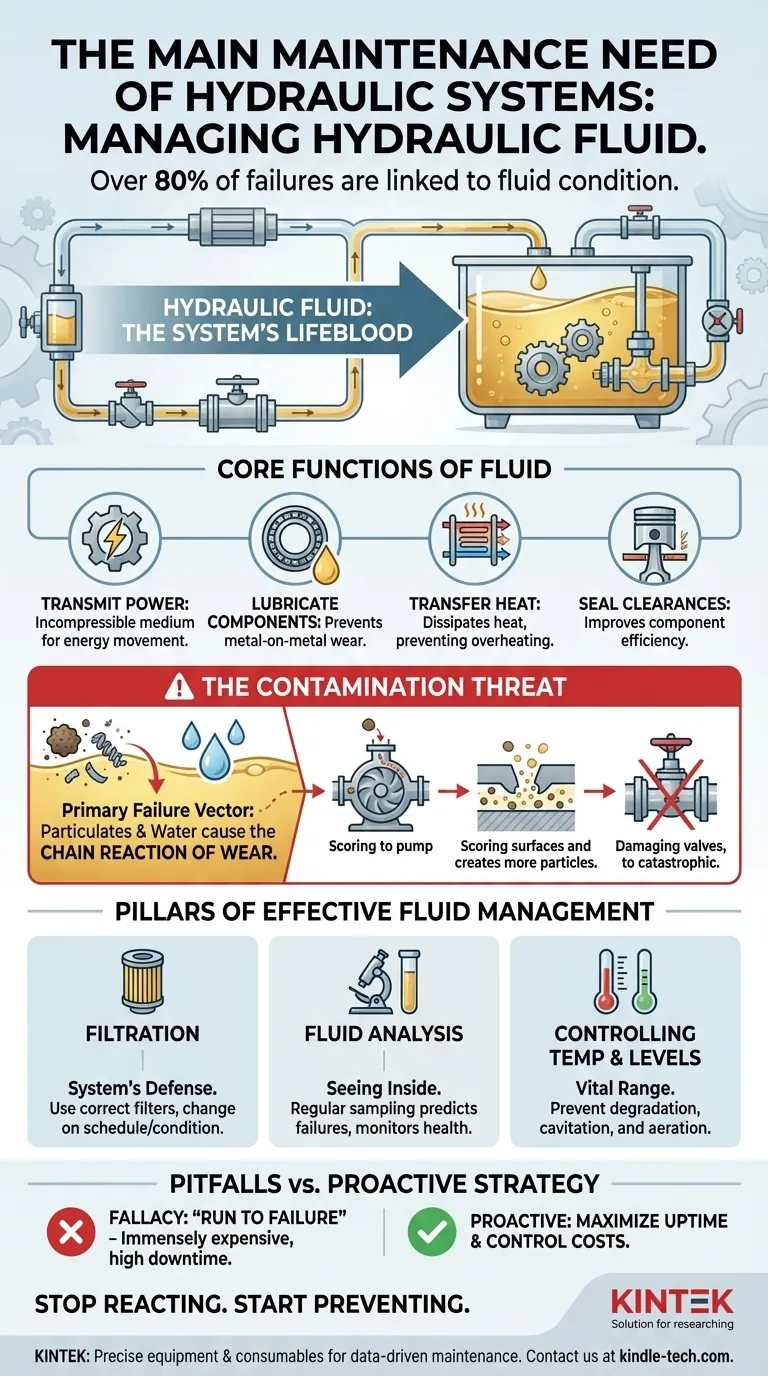

あらゆる油圧システムにおいて、最も重要なメンテナンス要件は、油圧作動油の管理です。ポンプ、バルブ、シールなどのコンポーネントにも注意が必要ですが、油圧故障の大部分(しばしば80%以上と言われます)は、作動油自体の状態に直接起因しています。適切な流体管理は、信頼性の高いシステムの基盤です。

油圧システムは、たまたま流体を使用する機械システムではなく、機械部品を使用して作業を行う流体システムです。したがって、コアとなるメンテナンス戦略は、故障した部品に対応することから、油圧作動油の健全性を積極的に維持することへと移行する必要があります。

なぜ油圧作動油がシステムの生命線なのか

油圧作動油の複数の役割を理解することは、そのメンテナンスがなぜ最重要であるかを認識する上で鍵となります。それは単に動力を伝達する媒体以上のものです。

流体の4つの主要機能

油圧作動油は、4つの重要なタスクを同時に実行するように設計されています。これらの機能のいずれかが失敗すると、システム全体が損なわれます。

- 動力の伝達:これがその主要な目的であり、ポンプからアクチュエータへエネルギーを移動させるためのほぼ非圧縮性の媒体として機能します。

- コンポーネントの潤滑:流体は、ポンプ、モーター、バルブ内部の可動部品間に重要な膜を形成し、金属同士の接触や摩耗を防ぎます。

- 熱の伝達:流体が循環するにつれて、コンポーネントから熱を運び去り、リザーバーやクーラーを通して放散させ、過熱を防ぎます。

- クリアランスのシール:流体は、部品間の微細なクリアランスにシールを形成するのに役立ち、コンポーネントの効率を向上させます。

汚染:主要な故障原因

汚染とは、流体中に異物が混入することです。これらの汚染物質は、流体がその主要機能を実行する能力を直接攻撃し、コンポーネント損傷の主要な原因となります。

最も一般的で破壊的な汚染物質は、粒子状物質(汚れ、金属削りくず)と水です。微細な粒子でさえ、摩耗の連鎖反応を引き起こし、より多くの粒子を生成し、壊滅的な故障につながる可能性があります。

摩耗の連鎖反応

油圧システム内を循環する小さな砂粒を想像してみてください。それが油圧ポンプの厳しい公差に引っかかり、内部表面を傷つけます。この傷はポンプの効率を低下させるだけでなく、新しく鋭利な金属粒子を生成します。

これらの新しい粒子は下流に移動し、バルブスプールを損傷させ、オリフィスを詰まらせ、シリンダーシールを劣化させます。このプロセスは摩耗の連鎖反応として知られており、一見軽微な汚染問題が、数千ドル相当のコンポーネントをあっという間に破壊する理由です。

効果的な流体管理の柱

予防的なメンテナンス戦略は、流体を清潔に保ち、冷却し、汚染物質がない状態に保つことを目的としたいくつかのコア原則に基づいています。

ろ過:システムの防御

フィルターはオプションのアクセサリーではありません。有害な粒子を除去するために不可欠です。堅牢なろ過計画には、適切なフィルターを適切な場所(圧力、リターン、オフラインループ)で使用すること、そして最も重要なことに、故障が発生したときだけでなく、スケジュールまたは状態インジケーターに基づいて交換することが含まれます。

流体分析:システム内部を見る

定期的なオイルサンプリングと分析は、油圧システムの血液検査に相当します。これにより、流体の状態を正確に把握できます。

この分析により、汚染物質の種類と量、水の存在、流体の化学的特性(粘度や添加剤パッケージなど)の劣化を特定できます。このデータにより、故障を予測し、故障が発生するずっと前に是正措置を講じることができます。

温度とレベルの制御

システムが設計された温度範囲内で動作していることを常に確認してください。過度の熱は油圧作動油を急速に劣化させ、シールを破壊します。

同様に、リザーバー内の適切な流体レベルを維持することも重要です。レベルが低いと、ポンプのキャビテーション(蒸気泡の形成)やエアレーションが発生し、コンポーネントに深刻な損傷を与え、システム性能を低下させます。

トレードオフと一般的な落とし穴を理解する

最善の意図があっても、メンテナンスプログラムは、間違ったことに焦点を当てたり、主要な原則を誤解したりすることで不十分になる可能性があります。

「故障まで運転」の誤謬

反応的な「故障まで運転」アプローチは非常に高価です。故障した油圧ポンプを交換するコストは、故障を防ぐことができた予防的な流体メンテナンスのコストの10倍以上になることがよくあります。これには、予期せぬダウンタイムの高額なコストは含まれていません。

小さな漏れを無視する

小さな漏れは、しばしば軽微な迷惑として片付けられます。実際には、それは重要な警告サインです。漏れは、高価な流体が漏れ出す場所であるだけでなく、システムが冷却されるときに汚れや湿気がシステムに引き込まれる可能性のある侵入点でもあります。

不適切な流体の保管と取り扱い

汚染は、流体が機械に入る前に発生することがよくあります。汚れた容器、開いた漏斗の使用、または流体ドラムを要素にさらすことは、最初から破壊的な汚染物質を導入する一般的な方法です。常に密閉された清潔なディスペンス装置を使用してください。

予防的なメンテナンス戦略の策定

信頼性の高い油圧システムは、流体の健全性に焦点を当てた意図的で予防的な戦略の結果です。

- 稼働時間を最大化することが主な焦点である場合:コンポーネントの摩耗と流体の劣化がシャットダウンを引き起こす前に予測するために、定期的な流体分析プログラムを導入します。

- コスト管理が主な焦点である場合:高価なポンプ、モーター、バルブの早期故障を防ぐために、クリーンな流体取り扱い慣行とタイムリーなフィルター交換を優先します。

- プログラムを開始したばかりの場合:信頼性への最もシンプルで効果的な第一歩として、漏れ、流体レベル、温度の毎日の目視検査から始めます。

油圧作動油をシステムの中心的なコンポーネントとして扱うことで、機械の寿命と性能を根本的に向上させることができます。

要約表:

| メンテナンスの焦点 | 主要なアクション | 主な利点 |

|---|---|---|

| ろ過 | 適切なフィルターを使用し、スケジュール通りに交換する | 破壊的な粒子を除去し、摩耗を防ぐ |

| 流体分析 | 定期的なオイルサンプリングとテスト | 故障を予測し、流体の健全性を監視する |

| 温度制御 | 動作温度範囲を維持する | 流体の劣化とシールの損傷を防ぐ |

| 漏れ防止 | 漏れを検査し、迅速に修理する | 流体損失と汚染物質の侵入を阻止する |

油圧故障への対応をやめ、予防を始めましょう。

油圧システムは、あなたの事業の生命線です。予期せぬダウンタイムや高価な部品交換は、あなたの現実である必要はありません。予防的な流体管理戦略は、稼働時間を最大化し、メンテナンスコストを管理するための鍵です。

KINTEKでは、研究室および産業機械を確実に稼働させるために必要な精密機器と消耗品を専門としています。ろ過システムから流体分析用品まで、データ駆動型メンテナンスプログラムのためのツールを提供しています。

油圧メンテナンスを変革する準備はできていますか?当社の専門家が、予防的な計画の構築をお手伝いします。お客様の特定の研究室機器のニーズについて話し合い、システムの最高のパフォーマンスを確保するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- KBrペレットの欠点は何ですか?FTIR分析における湿気と調製ミスの回避

- リチウムアルミニウム合金電極の実験用油圧プレスはどのように使用されますか?全固体電池の性能を最適化する

- KBrは何に使用できますか?正確なFTIR分光法のための必須マトリックス

- 射出成形と圧力成形(コンプレッションモールディング)の違いとは?適切なプロセスの選び方ガイド

- XRFのサンプルサイズは?適切なサンプル調製で正確な分析を実現

- コールド予備圧縮に実験室用油圧プレスを使用する目的は何ですか?複合材料合成の最適化

- 多孔質形成剤を用いた油圧ペレットプレスは、SCWO触媒をどのように改善しますか?表面積と反応性の向上

- 油圧プレスを自作するにはどれくらいの費用がかかりますか?パワーと安全性を考慮した予算編成のためのDIYガイド