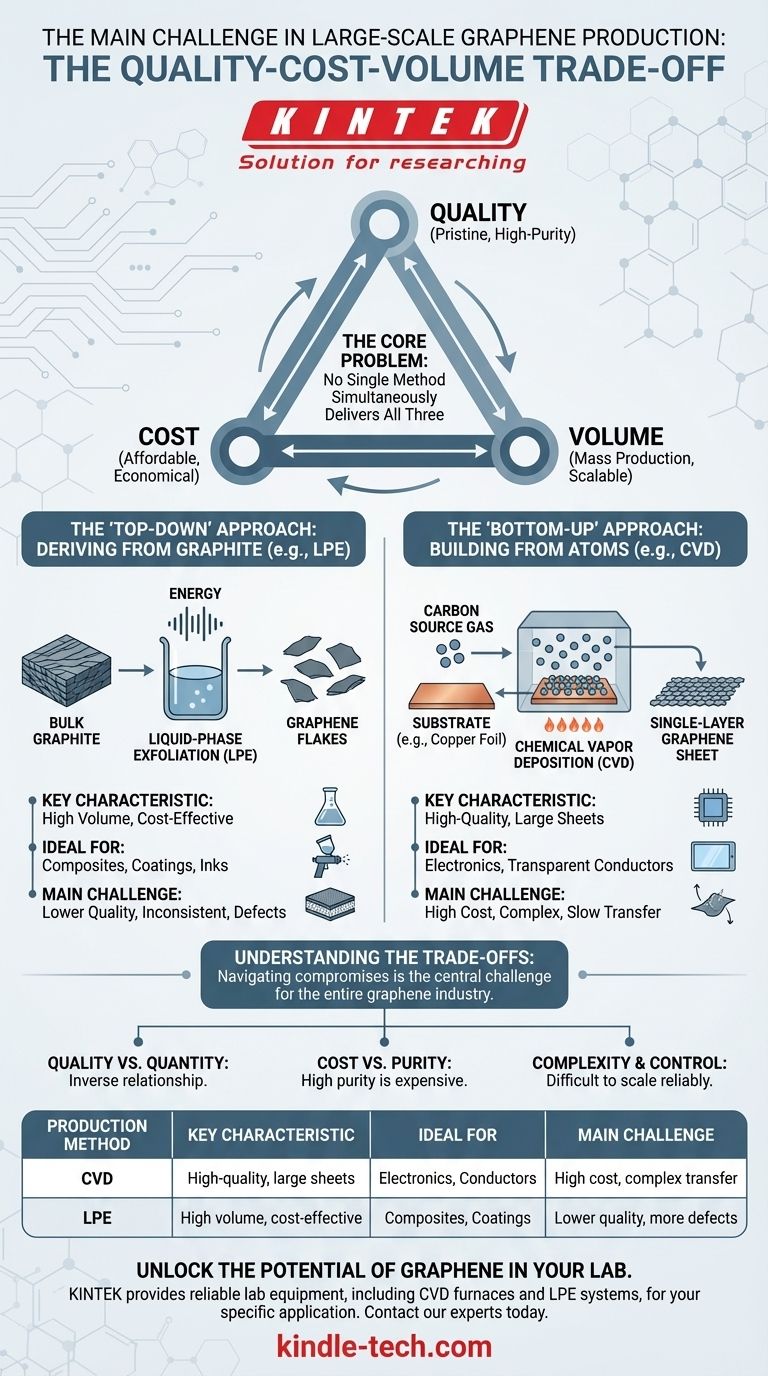

グラフェンの大規模生産における主な課題は、品質、コスト、および量の間の根本的なトレードオフです。高品質で純粋なグラフェンを生産する方法は、現在、大量市場向けにスケールするには複雑すぎ、費用がかかりすぎます。一方、大量生産が可能な方法は、電気的品質が低く、欠陥が多い材料を生成することがよくあります。

核心的な問題は、高度な電子機器に必要な高純度グラフェンを、産業用途に必要な大規模かつ低コストで同時に提供できる単一の生産方法が現在存在しないことです。

グラフェン生産の二つの道筋

生産の課題を理解するには、グラフェンを作成するための2つの基本的なアプローチを見る必要があります。大きく始めて小さくする(「トップダウン」)か、小さく始めて積み上げる(「ボトムアップ」)かです。

「トップダウン」アプローチ:グラファイトからの派生

この方法は、バルクグラファイトを取り、単層のグラフェンを分離するまで分解することを含みます。

液相剥離(LPE)は、大量生産のための最も一般的なトップダウン技術です。グラファイトを液体中に懸濁させ、エネルギー(超音波など)を使用してグラフェンフレークを剥離します。

LPEは、大量のグラフェンフレークを安価に生産するのに優れていますが、材料の品質は一貫性がありません。このプロセスは、多層フレーク、構造欠陥、および不純物を生じることが多く、高性能電子機器には不向きですが、複合材料、コーティング、導電性インクなどの用途には許容されます。

「ボトムアップ」アプローチ:原子からの構築

この戦略は、炭素含有源から基板上に原子ごとにグラフェンを組み立てることを含みます。

化学気相成長法(CVD)は、最も有望なボトムアップ技術です。真空チャンバー内で基板(通常は銅箔)を加熱し、炭素含有ガスを導入します。ガスが分解し、炭素原子が基板表面に単一の連続したグラフェン層として配列します。

CVDは、電子機器に理想的な非常に大きなシートの高品質グラフェンを生産できます。しかし、このプロセスは複雑で、高温と真空条件を必要とするため、時間がかかり、費用も高くなります。さらに、脆弱な単原子厚の膜を、成長基板から最終的なターゲット(シリコンウェーハなど)に、破れやしわを導入せずに転写することは、依然として重要な工学的課題です。

トレードオフの理解

生産方法の選択は、一連の妥協によって決定されます。これらのトレードオフを乗り越えることが、グラフェン産業全体の中心的な課題です。

品質 vs. 量

グラフェンの品質と経済的に生産できる量の間には逆の関係があります。

CVDは、高感度な電子部品に理想的なほぼ完璧な単層シートを生成しますが、プロセスは綿密で時間がかかります。LPEは、数キログラムのグラフェンフレークを迅速に生成できますが、平均的な品質ははるかに低くなります。

コスト vs. 純度

高い純度と構造的完全性を達成するには、高いコストがかかります。

炭化ケイ素の昇華のような方法は、絶縁基板上に直接、非常に高品質のグラフェンを生産できますが、そのコストは、最も特殊な研究用途を除いて、法外です。CVDはそれほど高価ではありませんが、真空装置と高純度材料にかなりの設備投資が必要です。

複雑さと制御

工業規模の製造には、再現性があり、信頼性が高く、制御可能なプロセスが求められます。

CVDとLPEの両方には、多くの変数を含む複雑なプロセスが含まれます。大規模な温度、圧力、ガス流量、および化学前駆体の正確な制御を維持することは、最終製品の一貫性と性能に直接影響を与える主要な工学的課題です。

目標に合った適切な選択をする

「最良の」グラフェン生産方法は、最終的な用途に完全に依存します。万能の解決策はありません。

- 高性能電子機器や透明導体が主な焦点である場合:CVDは、その大きな高品質シートを生産する能力が不可欠であるため、主要な候補です。

- 複合材料、インク、またはコーティングなどのバルク材料が主な焦点である場合:液相剥離は、純粋な品質が主な要件ではない場合、費用対効果が高くスケーラブルな経路を提供します。

- 基礎研究が主な焦点である場合:機械的剥離(「スコッチテープ」法)は、科学的研究のための微小で完璧なサンプルを生産するための有効な技術であり続けます。

最終的に、グラフェンの可能性を最大限に引き出すには、品質、コスト、および規模の間の現在の妥協を打ち破る新しい方法を開発するか、既存の方法を改良することが鍵となります。

要約表:

| 生産方法 | 主な特徴 | 理想的な用途 | 主な課題 |

|---|---|---|---|

| 化学気相成長法(CVD) | 高品質、大面積シート | 電子機器、透明導体 | 高コスト、複雑な転写プロセス |

| 液相剥離(LPE) | 大量生産、費用対効果が高い | 複合材料、コーティング、インク | 品質が低い、欠陥が多い |

研究室でグラフェンの可能性を解き放つ

グラフェン生産の複雑さを乗り越えるには、適切な装置が必要です。研究が高品質のシートを生成するCVD炉を必要とするか、費用対効果の高い量を生成するLPEシステムを必要とするかにかかわらず、KINTEKは研究室の成功に必要な信頼性の高い実験装置と消耗品を提供します。

お客様の特定の用途についてご相談ください。 今すぐ当社の専門家にお問い合わせください。お客様の研究室のグラフェンに関する課題に最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 熱管理用途向けCVDダイヤモンド