本質的に、マグネトロンスパッタリングは、基板上に非常に薄く均一な材料膜を成膜するために使用される、高度に制御された真空コーティング技術です。これは、不活性ガスのエネルギー化されたプラズマを生成し、それがソース材料(「ターゲット」)を衝撃することによって機能します。重要な革新は、このプロセスの効率を劇的に高め、より速く、より安定した膜成膜を可能にする磁場(「マグネトロン」)の使用です。

中心的なポイントは、マグネトロンスパッタリングが単にターゲットから原子を叩き出すだけでなく、戦略的な磁場を使用して電子を閉じ込めることです。これによりプラズマが強化され、成膜速度が加速され、標準的なスパッタリング方法と比較して最終的な膜の特性をより高度に制御できます。

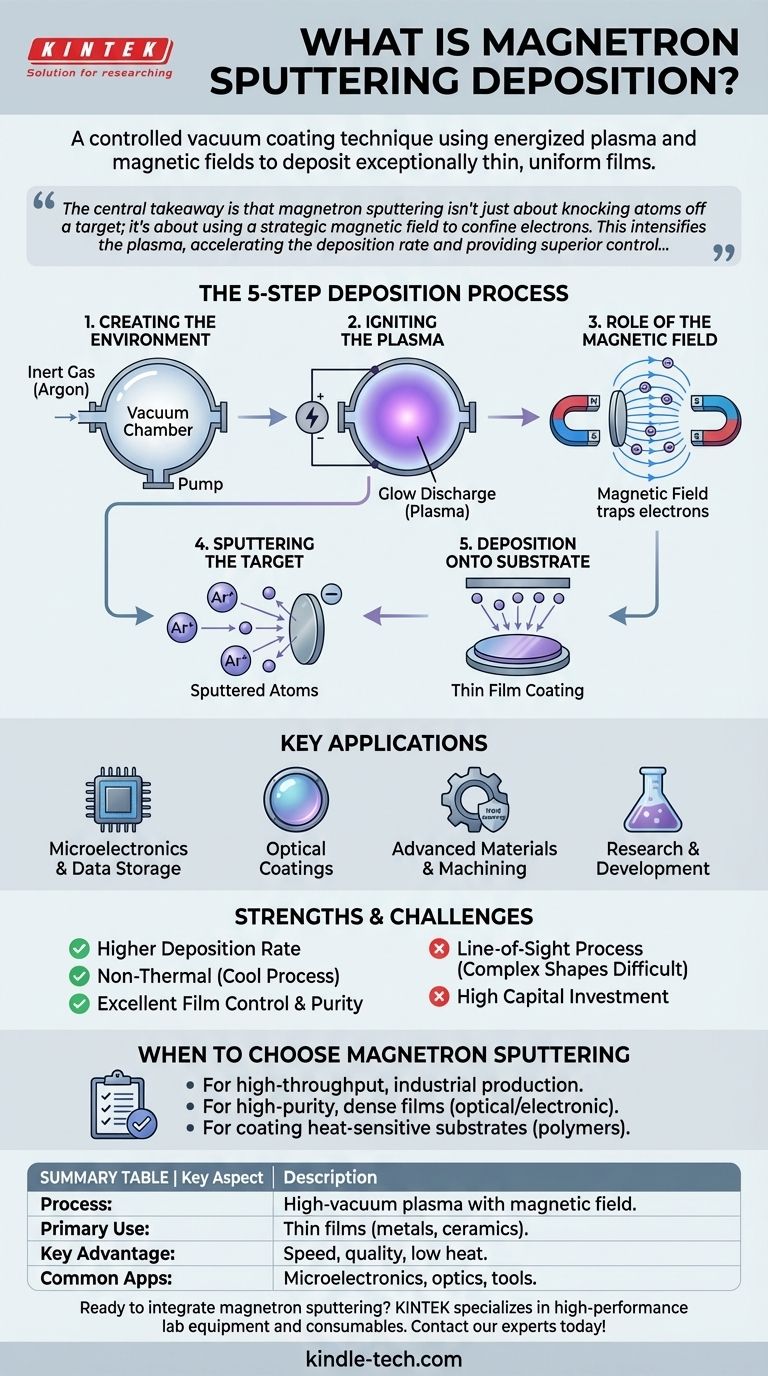

マグネトロンスパッタリングの仕組み:ステップバイステップの内訳

このプロセスを理解するには、真空チャンバー内で発生する一連の制御されたイベントとして視覚化するのが最善です。

1. 環境の作成

まず、密閉されたチャンバー内で高真空が作られます。これにより、膜を汚染する可能性のある不要な粒子が除去されます。

次に、チャンバーは少量の制御された不活性ガス、最も一般的にはアルゴンで再充填されます。このガスは、スパッタリングプロセスに必要なイオンを提供します。

2. プラズマの点火

チャンバー全体に高電圧が印加され、ターゲット材料が陰極(負極)として機能します。この電気エネルギーがアルゴンガス原子から電子を剥ぎ取ります。

これにより、正のアルゴンイオンと自由電子からなる部分的にイオン化されたガスであるプラズマが生成されます。このプラズマは、しばしば「グロー放電」として知られる特徴的なカラフルな光として見えます。

3. 磁場の役割

これがマグネトロンスパッタリングを定義する重要なステップです。ターゲットの後ろに強力な磁場が配置されます。

この磁場は、はるかに軽い電子を閉じ込め、ターゲットの表面近くで複雑な螺旋経路を移動させます。これにより、電子が中性のアルゴン原子と衝突してイオン化する確率が大幅に高まります。

その結果、ターゲットの真前に高密度で安定したプラズマが集中し、これは効率的なプロセスに不可欠です。

4. ターゲットのスパッタリング

プラズマ中の正に帯電したアルゴンイオンは、電界によって加速され、途方もない力で負に帯電したターゲット材料に衝突します。

この高エネルギーの衝撃により、ターゲット表面から個々の原子が物理的に叩き出され、または「スパッタリング」されます。これらの中性原子は真空チャンバー内に放出されます。

5. 基板への成膜

放出されたターゲット原子は、低圧環境を通過し、基板(コーティングされる物体)に衝突します。

到着すると、これらの原子は基板の表面に凝縮し、徐々に薄く、非常に均一な膜を形成します。

産業界における主要な応用

マグネトロンスパッタリングの精度と多様性により、多くの高性能分野で不可欠な技術となっています。

マイクロエレクトロニクスとデータストレージ

これは最も一般的な用途の1つです。集積回路やコンピューターのハードディスクの製造に必要な薄い金属層と絶縁層を成膜するために不可欠です。

光学コーティング

このプロセスは、レンズの反射防止コーティング、断熱性を向上させる建築用ガラスの低放射率(Low-E)膜、半透明または反射性の装飾層など、特殊な光学膜の作成に最適です。

先進材料と機械加工

産業用途では、マグネトロンスパッタリングは、切削工具に超硬コーティングを施し、寿命と性能を向上させるために使用されます。また、摩擦を減らすために機械部品に自己潤滑膜を作成するためにも使用されます。

研究開発

この技術は材料科学研究の要であり、太陽電池、高温超電導体、先進記憶合金などの用途向けに新しい薄膜を作成することを可能にします。

長所と限界の理解

他の高度な製造プロセスと同様に、マグネトロンスパッタリングには明確な利点と実用的な考慮事項があります。これらを認識することは、特定のタスクへの適合性を判断する上で重要です。

主な利点

プラズマの磁気閉じ込めにより、非マグネトロン方式よりも高い成膜速度が得られ、工業生産に適しています。

これは非熱コーティング技術であり、基板が著しく高温にならないことを意味します。これにより、プラスチックやポリマーなどの熱に弱い材料を損傷することなくコーティングできます。

このプロセスは、膜厚、純度、均一性を卓越して制御でき、優れた密着性を持つ高品質で高密度のコーティングをもたらします。

潜在的な課題と考慮事項

マグネトロンスパッタリングは直視プロセスです。原子はターゲットから基板まで比較的直線的に移動するため、複雑な三次元形状を均一にコーティングするのが難しい場合があります。

真空チャンバー、高電圧電源、マグネトロンなどの必要な設備は、かなりの設備投資を伴い、操作と保守には専門知識が必要です。

マグネトロンスパッタリングを選択するタイミング

この方法を使用するかどうかの決定は、最終製品の特定の要件によって決まるべきです。

- 高スループット生産が主な焦点である場合:マグネトロンスパッタリングの高い成膜速度は、速度と効率を必要とする工業規模のアプリケーションに最適です。

- 高純度で高密度の膜を作成することが主な焦点である場合:制御されたプラズマ環境は、要求の厳しい光学または電子用途に優れた膜品質を保証します。

- ポリマーなどの熱に弱い基板へのコーティングが主な焦点である場合:その非熱的性質は、下地材料への損傷を防ぎ、高温法よりも優れた選択肢となります。

最終的に、マグネトロンスパッタリングは、原子レベルで正確で機能的な特性を持つ表面を設計するための基礎となる技術として確立されています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 効率を高めるために磁場を使用する高真空プラズマ成膜。 |

| 主な用途 | 金属、合金、またはセラミックスの薄く均一な膜で基板をコーティングすること。 |

| 主な利点 | 高い成膜速度、優れた膜品質、低い基板加熱。 |

| 一般的な用途 | マイクロエレクトロニクス、光学コーティング、工具用硬質コーティング、研究開発。 |

マグネトロンスパッタリングを研究室のワークフローに統合する準備はできていますか? KINTEKは、高性能ラボ機器と消耗品を専門とし、お客様の研究または生産ニーズに合わせて調整された信頼性の高いスパッタリングシステムを提供しています。次世代の電子機器、耐久性のある工業用コーティング、革新的な光学膜を開発している場合でも、当社の専門知識は、正確で再現性のある結果を達成することを保証します。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の薄膜成膜プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉