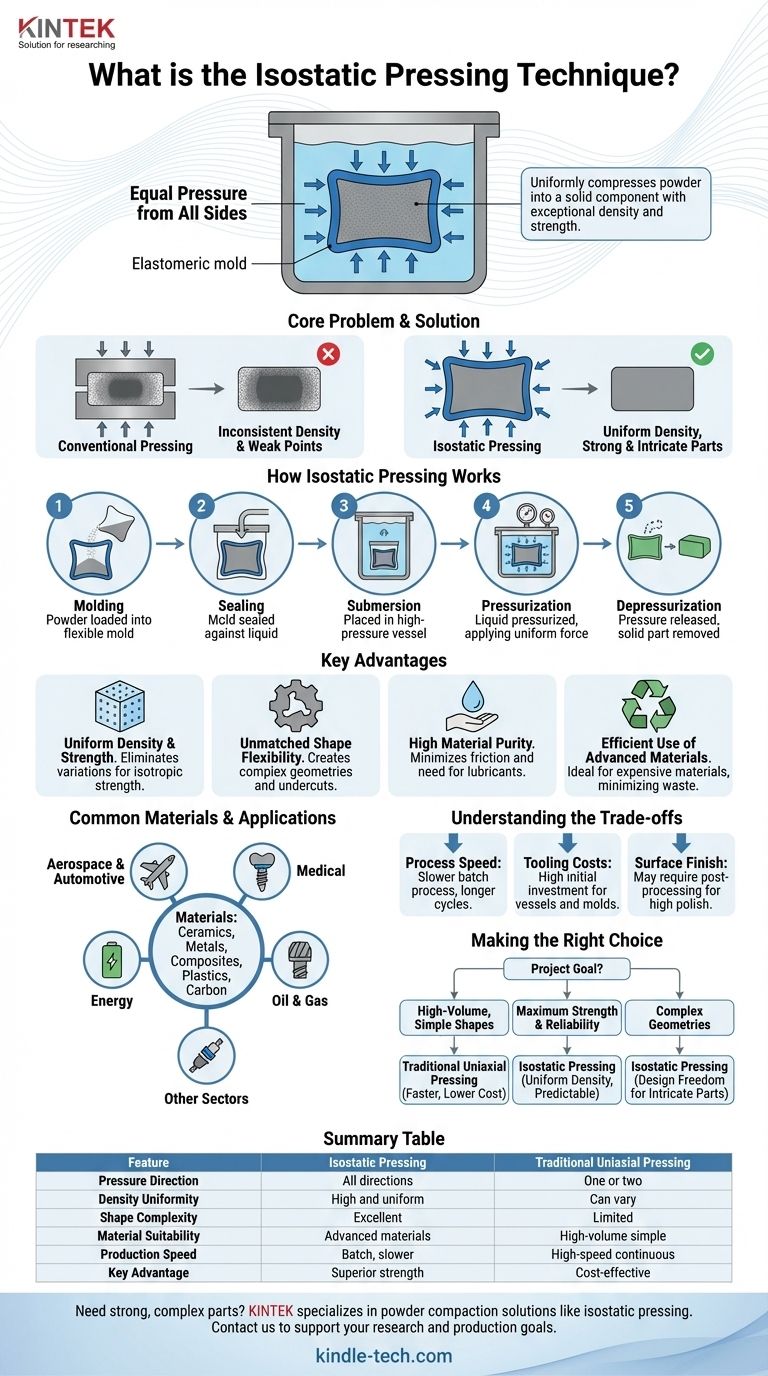

材料科学および製造において、等方圧プレスは、柔軟な金型内に密閉された粉末を均一に圧縮するために加圧液体を使用する粉末成形技術です。一方向または二方向からプレスする従来の方式とは異なり、このプロセスではすべての側面から同時に均等な圧力が加えられます。その結果、非常に均一な密度と強度を持つ固体部品が製造されます。

従来の粉末プレスにおける根本的な問題は、複雑な形状を作成したり、一貫した密度を達成したりすることができず、内部的な弱点が生じることでした。等方圧プレスは、流体圧力を利用して粉末をあらゆる方向から均一に圧縮することでこの問題を解決し、他の方法では不可能な、丈夫で複雑な部品の製造を可能にします。

等方圧プレスの仕組み

等方圧プレスは、流体力学の基本的な原理を利用して、その独自の成果を達成します。このプロセスは、そのシンプルさにおいて優雅であり、非常に効果的です。

コア原理:静水圧

この技術は、密閉された流体に加えられた圧力があらゆる方向に均等に伝達されるという原理に基づいて動作します。粉末を含む柔軟な金型が液体に浸されると、液体の圧力がその表面のすべての点に同じ力で作用します。

段階的なプロセス

- 成形:乾燥または半乾燥の粉末が、ゴムまたはプラスチック製の柔軟なエラストマー金型に慎重に充填されます。

- 密閉:液体が粉末を汚染するのを防ぐために金型が密閉されます。

- 浸漬:密閉された金型は、通常水または油で満たされた高圧容器内に置かれます。

- 加圧:液体が加圧され、柔軟な金型があらゆる方向から圧縮されます。この静水圧力が金型を介して伝達され、内部の粉末を均一に圧縮します。

- 減圧:所望の密度に達すると、圧力が解放され、圧縮された部品(現在は固体「グリーン」ボディ)が金型から取り出されます。

なぜ等方圧プレスを選ぶのか?主な利点

エンジニアや製造業者は、従来のプレスの限界が性能や設計の障壁となる場合に、この方法を選択します。

均一な密度と強度

圧力がすべての方向から加えられるため、粉末は部品全体で均一に圧縮されます。これにより、一軸プレスでよく見られる密度変動や内部応力点がなくなり、均一で等方的な強度を持つ部品が製造されます。

比類のない形状の柔軟性

柔軟な金型の使用により、硬質金属ダイによって課される幾何学的制約の多くが取り除かれます。これにより、アンダーカットや断面が異なる部品など、より複雑な形状を粉末段階から直接作成できます。

高い材料純度

均一な圧力印加により、粉末粒子と金型壁との間の摩擦が最小限に抑えられます。これにより、汚染源となり、後の工程で焼却する必要があるプレス潤滑剤が不要になることがよくあります。

先進材料の効率的な利用

等方圧プレスは、先進セラミックスや金属複合材料など、圧縮が困難な材料や高価な材料に最適です。高い材料利用効率で高密度を達成し、廃棄物を最小限に抑えます。

一般的な材料と用途

等方圧プレスの汎用性により、幅広い高性能産業において重要なプロセスとなっています。

材料の多様性

この技術は、多種多様な粉末材料を固めるために使用されます。これには、セラミックス、金属、複合材料、プラスチック、炭素系材料が含まれます。

重要な産業用途

等方圧プレス部品は、以下のような厳しい環境で使用されています。

- 航空宇宙および自動車:先進セラミック部品の製造。

- 医療:高純度医療機器およびインプラントの作成。

- エネルギー:リチウムイオン電池および燃料電池用部品の成形。

- 石油・ガス:過酷な条件向け高性能部品の製造。

- その他の分野:医薬品、化学薬品、核燃料、電気コネクタにも使用されます。

トレードオフの理解

強力ではありますが、等方圧プレスはすべての粉末成形ニーズに対する万能の解決策ではありません。他の方法と比較して、特定のトレードオフが伴います。

プロセス速度とスループット

等方圧プレスは通常バッチプロセスであり、部品は一度に1つまたは少数製造されます。これにより、自動一軸プレスの高速で連続的な性質と比較してサイクルタイムが長くなり、非常に大量生産される単純な部品にはあまり適していません。

ツーリングと設備コスト

必要な高圧容器はかなりの設備投資です。さらに、柔軟な金型は複雑な形状を可能にしますが、特に繰り返される高圧サイクル下での耐久性を確保するためには、その設計と製造は単純な硬質ダイセットよりも複雑で高価になる可能性があります。

表面仕上げの制御

圧縮された部品の最終表面は、柔軟な金型の内面を完全に再現します。非常に高い研磨仕上げを達成するには、研磨された鋼製ダイで成形された部品と比較して、より高価なツーリングまたは追加の後処理ステップが必要になる場合があります。

アプリケーションに適した選択をする

適切な圧縮方法を選択するには、プロジェクトの主要な目標を明確に理解する必要があります。

- 単純な形状の大量生産が主な焦点である場合:従来の単軸ダイ圧縮は、ほぼ常に高速で費用対効果が高いです。

- 最大の強度と信頼性が主な焦点である場合:等方圧プレスは、均一な密度と予測可能な性能を持つ部品を作成するための優れた選択肢です。

- 粉末から複雑な形状を作成することが主な焦点である場合:等方圧プレスは、硬質ツーリングでは不可能な複雑な部品を製造するために必要な設計の自由度を提供します。

最終的に、適切な粉末固化技術の選択は、形状、性能、生産規模に関する特定の要件に基づいた戦略的な決定です。

要約表:

| 特徴 | 等方圧プレス | 従来の単軸プレス |

|---|---|---|

| 圧力方向 | すべての方向(静水圧) | 一方向または二方向 |

| 密度均一性 | 高く均一 | ばらつきがあり、弱点につながる可能性あり |

| 形状の複雑さ | 複雑な形状、アンダーカットに優れる | より単純な形状に限定される |

| 材料適合性 | 先進セラミックス、複合材料、金属に最適 | 大量生産の単純な部品に最適 |

| 生産速度 | バッチプロセス、遅い | 高速、連続 |

| 主な利点 | 優れた強度と信頼性 | 大量生産において費用対効果が高い |

均一な密度を持つ丈夫で複雑な部品を製造する必要がありますか? KINTEKは、ラボ機器と消耗品を専門とし、ラボのニーズに対応しています。等方圧プレスのような粉末成形技術における当社の専門知識は、優れた材料性能と信頼性を達成するのに役立ちます。先進セラミックス、金属複合材料、その他の特殊材料のいずれを扱っている場合でも、お客様の厳しい要件を満たすソリューションを提供します。今すぐお問い合わせください。お客様の研究および生産目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス