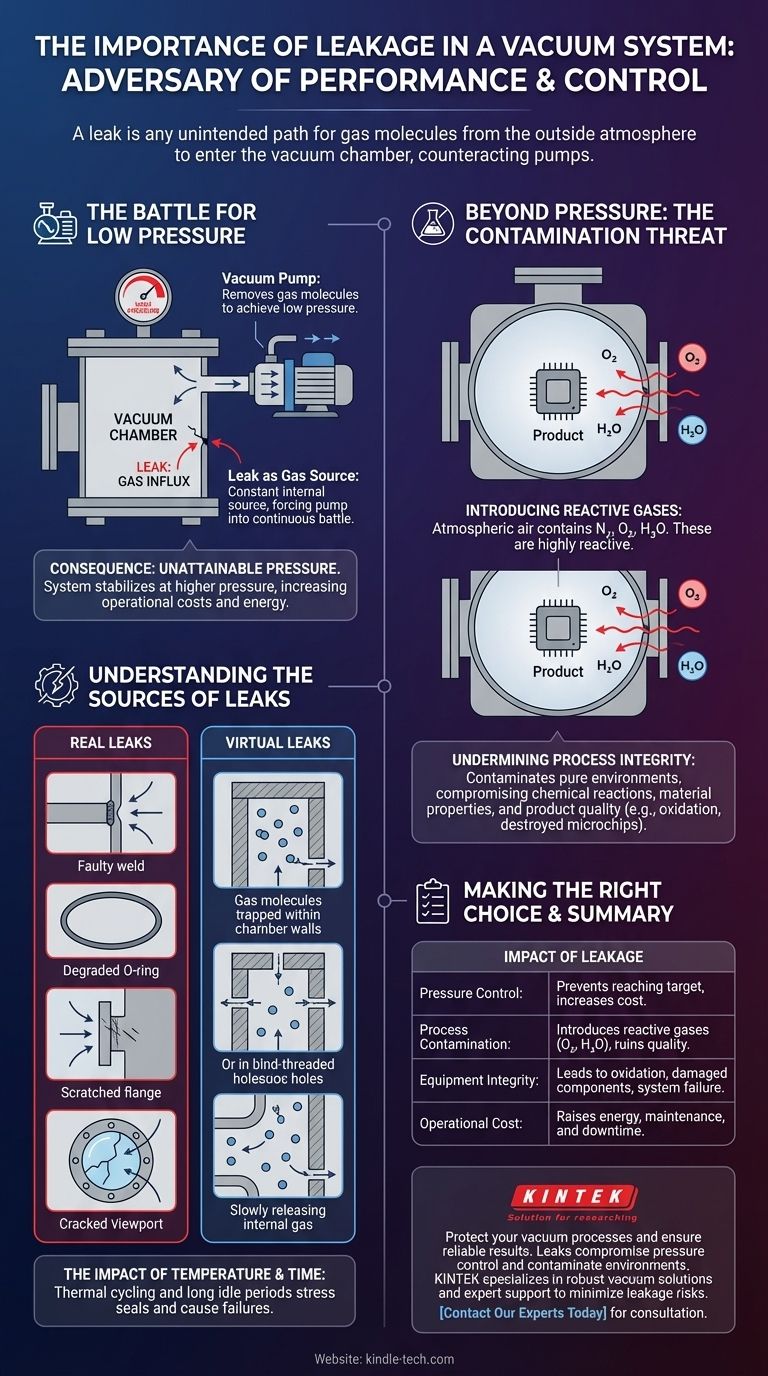

真空システムにおいて、リークは性能と制御の主要な敵です。リークとは、外部の雰囲気からガス分子が真空チャンバーに侵入することを許す、意図しない経路のことです。このガスの流入は、真空ポンプの働きに直接対抗し、システムが目標圧力に到達するのを妨げ、慎重に制御された内部環境を汚染します。

リークは単なる運用上の迷惑ではありません。それは真空システムの核心的な目的の根本的な失敗を意味します。リークの影響を理解することは非常に重要です。なぜなら、リークはプロセス結果を直接損ない、運用コストを増加させ、最終的には高感度な機器を損傷する可能性があるからです。

低圧との戦い

リークの重要性を理解するには、まず真空の目的を理解する必要があります。それは「吸引」を作り出すことではなく、ガス分子を体系的に除去して、極めて低い粒子密度、つまり低圧の環境を作り出すことです。

真空ポンプの役割

真空ポンプの仕事は、密閉されたチャンバーから分子を除去することです。その有効性は、ポンピング速度、つまり単位時間あたりに除去できるガスの量によって測定されます。

完璧なリークのないシステムでは、ポンプは最終的にほとんどすべての分子を除去し、非常に深い真空を達成します。

リークがガス源となる仕組み

リークは、絶え間ない内部のガス源として機能します。窒素、酸素、水蒸気が豊富な大気は、利用可能なあらゆる開口部を通って低圧チャンバーに侵入します。

これにより、真空ポンプは絶え間ない戦いを強いられます。ポンプは、最初にチャンバー内にあったガスを除去するだけでなく、リークから絶えず流れ込む新しいガスと戦い続けなければなりません。

結果:達成不可能な圧力

リークから侵入するガスの量(リーク率)が、ポンプが除去できる量以上である場合、システムは目的の低圧に到達することはありません。システムはより高い、許容できない圧力で安定し、プロセスは役に立たなくなります。

たとえ小さなリークであっても、目標圧力に到達するために必要な時間とエネルギーを大幅に増加させ、運用コストを押し上げます。

圧力だけではない:汚染の脅威

多くのアプリケーションにとって、リークによる損傷は、単に圧力設定点に到達できないという問題を超えています。侵入するガスの組成が、より重大な問題となることがよくあります。

反応性ガスの導入

大気中の空気は約78%が窒素、21%が酸素であり、かなりの量の水蒸気を含んでいます。これらの分子は非常に反応性が高いです。

真空熱処理や薄膜コーティングなどのプロセスでは、酸素や水の導入が即座に酸化を引き起こし、製品の表面を台無しにする可能性があります。半導体製造では、このような汚染がマイクロチップのバッチ全体を破壊する可能性があります。

プロセスの一貫性を損なう

真空は、多くの場合、純粋な環境を作り出すために使用され、その後、アルゴンなどの特定の高純度プロセスガスで満たされます。

リークは、この慎重に制御されたガス混合物を汚染します。これにより、化学反応、材料特性、および最終製品の全体的な品質が損なわれます。

リーク源の理解

リークは、見つけるのが非常に難しいことで知られています。それらは、特に加熱と冷却を繰り返すシステムなど、複雑な機器の構築と操作における物理的な現実から生じることがよくあります。

実リークと仮想リーク

実リークとは、チャンバー壁を貫通する物理的な穴であり、例えば、欠陥のある溶接部、劣化したOリングシール、傷ついたフランジ表面、ひび割れたビューポートなどです。

仮想リークは、真空システム自体に閉じ込められたガスから発生します。これは、チャンバー壁に吸収された水分や、盲穴に閉じ込められたガスがゆっくりと漏れ出し、実リークのように見える場合などです。

温度と時間の影響

産業現場で指摘されているように、真空炉は季節の変わり目にリークが発生しやすいです。これは熱サイクルによるものです。温度変化により金属部品が膨張・収縮し、シールや継手にストレスがかかり、故障の原因となることがあります。

同様に、長期間アイドル状態だった炉もリークが発生する可能性があります。エラストマーOリングは、時間の経過とともに硬化したり、「セット」したり、劣化したりして、システムが再稼働されたときに適切なシールを形成する能力を失うことがあります。

目標に合わせた適切な選択

リークの管理は、プロセスの要件を理解することにかかっています。あるアプリケーションにとって「十分な」真空は、別のアプリケーションにとっては壊滅的な失敗となり得ます。

- 高純度処理(例:半導体、研究開発、冶金)に重点を置く場合: 目標は汚染を最小限に抑えることであるため、ごくわずかなリークでさえ許容できず、即座の検出と修理が必要です。

- 粗真空アプリケーション(例:機械的保持、脱ガス、成形)に重点を置く場合: システムが過度のポンプ稼働時間なしに目標動作圧力を維持できる限り、より高いリーク率を許容できることがよくあります。

- 頻繁にサイクルされる機器や長期間アイドル状態の機器を管理する場合: 起動前の定期的な検査とシールの交換を含む予防保守が、高価なダウンタイムを防ぐための最も効果的な戦略です。

最終的に、リークを制御することは、プロセスの完全性を保護し、結果の信頼性を確保することです。

要約表:

| リークの影響 | 結果 |

|---|---|

| 圧力制御 | 目標圧力への到達を妨げ、ポンプの稼働時間とコストを増加させます。 |

| プロセス汚染 | 反応性ガス(O₂、H₂O)を導入し、製品の品質を損ないます。 |

| 機器の完全性 | 酸化、部品の損傷、システム障害につながる可能性があります。 |

| 運用コスト | エネルギー消費、メンテナンスの必要性、ダウンタイムを増加させます。 |

真空プロセスを保護し、信頼性の高い結果を確保しましょう。リークは圧力制御を損ない、敏感な環境を汚染し、機器を損傷します。KINTEKは、研究室機器と消耗品を専門とし、リークのリスクを最小限に抑えるための堅牢な真空ソリューションと専門家によるサポートを提供しています。リークがあなたの仕事を妨げないように、今すぐ専門家にご相談ください。システムの完全性と性能維持について。

ビジュアルガイド

関連製品

- 実験室用垂直循環式真空ポンプ

- 実験室用卓上循環式真空ポンプ

- 高精度アプリケーション向け超高真空電極フィードスルーコネクタフランジ電源電極リード

- 高真空システム用KF ISOステンレス鋼真空フランジブラインドプレート

- ラミネート・加熱用真空熱プレス機