電気アーク炉(EAF)の核となる機能は、鋼スクラップやその他の鉄系材料を膨大な電気エネルギーで溶解することです。これは高温リサイクル容器として機能し、激しく制御された放電(アーク)を発生させて、固体の廃棄金属を新しい用途に使える高品質の液体鋼に変えます。

電気アーク炉は単なる溶解炉ではありません。現代の二次製鋼の中心です。その主な機能は、金属を溶解するだけでなく、鉄鋼をリサイクルするための非常に柔軟で効率的な方法を提供し、従来の炭素集約的な鉄鉱石の採掘・精錬プロセスから生産を切り離すことです。

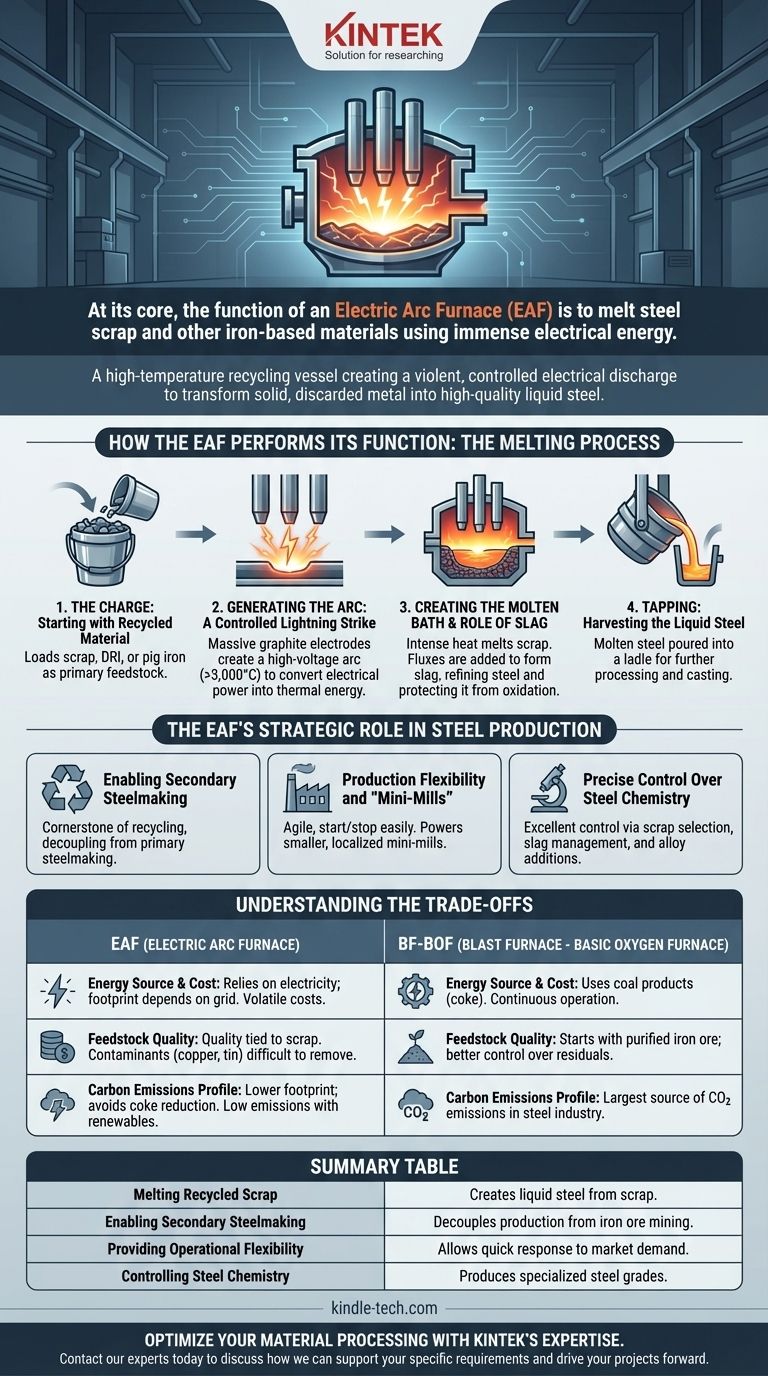

EAFがその機能を果たす方法:溶解プロセス

EAFの機能を理解するには、まずその操作シーケンスを理解する必要があります。これはバッチプロセスであり、一度に1つの「チャージ」の材料を、注意深く制御された一連のステップで溶解します。

チャージ:リサイクル材料から始める

プロセスは、炉に主要な原料であるチャージを装入することから始まります。これは通常、リサイクルされた鋼スクラップの混合物ですが、最終的な化学組成を制御するために直接還元鉄(DRI)や銑鉄も含まれることがあります。

アークの生成:制御された落雷

炉にチャージが装入され、屋根が閉じられると、3本の巨大なグラファイト電極がスクラップの中に降ろされます。非常に高電圧の電流がそれらを通って流れ、電極の先端から金属チャージへと飛び移る強力なアークを生成します。

このアークは主要なエネルギー源であり、電力を強烈な熱エネルギーに変換します。これは、3,000°C(5,400°F)を超える温度に達する、連続的で制御された落雷に似ています。

溶融浴の生成

アークからの強烈な放射熱はスクラップ金属を急速に溶解し、炉の底部に溶融浴と呼ばれる液体の鋼のプールを形成します。溶解を助け、プロセスを加速するために、酸素注入などの化学エネルギーがしばしば使用されます。

スラグの役割:精錬と保護

溶解プロセス中、フラックス(石灰など)と呼ばれる材料が炉に添加されます。これらは鋼中の不純物と結合して、溶融浴の上に浮遊するスラグと呼ばれる液体層を形成します。

このスラグは2つの重要な機能を果たします。不純物を吸収して鋼を精錬することと、断熱ブランケットとして機能し、液体鋼を熱損失と大気酸化から保護することです。

出鋼:液体鋼の採取

鋼が所望の温度と化学組成に達すると、炉が傾けられます。溶融鋼は出鋼口を通って、取鍋と呼ばれる大きな耐火物で裏打ちされた容器に注がれます。このプロセスは出鋼として知られており、鋼はさらなる加工と鋳造の準備が整います。

鉄鋼生産におけるEAFの戦略的役割

スクラップを溶解するという単純な機能は、鉄鋼が世界中で製造される方法における主要な戦略的転換を支えています。EAFは、よりアジャイルで分散型の生産モデルを可能にする技術です。

二次製鋼の実現

EAFは、リサイクル材料を使用する二次製鋼の要石です。これは、高炉(BF)と転炉(BOF)を使用して鉄鉱石を鋼に変換する従来の一次製鋼ルートとは対照的です。

生産の柔軟性と「ミニミル」

数年間連続稼働しなければならない高炉とは異なり、EAFは比較的容易に起動・停止できます。この柔軟性により、生産者は市場の需要や電力価格の変動に迅速に対応できます。

これにより、「ミニミル」として知られる、より小規模で地域に密着したプラントの台頭が可能になりました。これらは、より低い設備投資で建設でき、スクラップの供給源や顧客の近くに配置できます。

鋼の化学組成の精密な制御

EAFプロセスは、最終製品の優れた制御を提供します。スクラップチャージを慎重に選択し、スラグを管理し、出鋼後に取鍋で精密な合金添加を行うことで、生産者は幅広い特殊鋼種を製造できます。

トレードオフの理解

EAFは強力ですが、万能な解決策ではありません。その機能には、従来のBF-BOFルートと比較して、明確な一連の利点と課題が伴います。

エネルギー源とコスト

EAFが電力に依存していることは、強みでもあり弱みでもあります。その環境フットプリントは、地域の電力網に大きく依存します。再生可能エネルギーで稼働すれば排出量は非常に少ないですが、化石燃料で稼働すれば炭素集約的になる可能性があります。電力コストも非常に変動しやすい場合があります。

原料の品質と汚染物質

EAF鋼の最終的な品質は、使用されるスクラップ金属の品質に直接関係しています。銅や錫などのスクラップ中の汚染物質は除去が困難であり、最終製品の特性に悪影響を与える可能性があります。精製された鉄鉱石から始まる一次製鋼は、これらの残留元素に対するより本質的な制御を提供します。

炭素排出プロファイル

化石燃料ベースの電力網であっても、EAFルートは通常、BF-BOFルートよりも大幅に低い炭素フットプリントを持っています。これは、鉄鋼業界における最大のCO2排出源である、コークス(石炭製品)による鉄鉱石の還元という化学プロセスを回避するためです。

これが生産目標にどのように適用されるか

EAFの機能を理解することで、なぜ特定の戦略的目標のためにEAFが選択されるのかがわかります。

- 持続可能性とリサイクルを最優先する場合: EAFは決定的な技術です。その核となる機能は、スクラップをより低い本質的な炭素フットプリントで高価値製品に戻すことだからです。

- 運用上の柔軟性と市場対応能力を最優先する場合: EAFが小規模なミニミルで稼働し、需要に応じて生産量を調整できる能力は、高炉の硬直した連続運転よりも優れた選択肢となります。

- 初期の純度が最重要であるコモディティ鋼種を生産する場合: 従来のBF-BOFルートは依然として支配的な力です。これは、変動するスクラップではなく、バージン鉄鉱石から始めることで、残留元素に対するより大きな制御を提供するからです。

電気アーク炉の究極の機能は、世界の鉄鋼産業のよりアジャイルで循環的な未来を支えることです。

要約表:

| 主要機能 | 仕組み | 主要な成果 |

|---|---|---|

| リサイクルスクラップの溶解 | 高電圧アーク(3000°C超)を使用して金属を溶解 | スクラップから液体鋼を生成 |

| 二次製鋼の実現 | スクラップを主要原料とするバッチプロセス | 鉄鉱石採掘からの生産の分離 |

| 運用上の柔軟性の提供 | 容易に起動/停止可能;ミニミルを稼働 | 市場需要への迅速な対応を可能にする |

| 鋼の化学組成の制御 | チャージ、スラグ、合金添加の精密な管理 | 幅広い特殊鋼種を生産 |

KINTEKの専門知識で材料加工を最適化

高度な熱処理を検討している場合でも、運用に必要な信頼性の高い機器を必要としている場合でも、KINTEKは必要なソリューションとサポートを提供します。当社は、高品質のラボ機器と消耗品の提供を専門としており、幅広い産業および研究室のニーズに対応しています。

お客様の作業において、より高い効率と精度を達成できるようお手伝いいたします。今すぐ当社の専門家にお問い合わせください。お客様の特定の要件をサポートし、プロジェクトを推進する方法についてご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空誘導溶解スピニングシステム アーク溶解炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 縦型実験室管状炉

- 実験室マッフル炉 底部昇降式マッフル炉

よくある質問

- 焼結と融解の違いは何ですか?材料の主要な熱処理プロセスを習得しましょう

- ABO3ペロブスカイトに多点プローブを備えた高温炉が使用されるのはなぜですか?正確な導電率データを取得する

- 焼鈍炉の温度は何度ですか?それは材料とプロセスによって異なります

- 真空中でアーク放電が発生する原因は?適切な材料管理で高額なシステム障害を防ぐ

- 工業用熱分解炉は、バイオマス熱分解プロセス中に製品の方向性合成をどのように最適化しますか?

- 焼結温度が微細構造に与える影響とは?密度と結晶粒径のトレードオフをマスターする

- ろう付け棒が銅に付かないのはなぜですか?完璧なろう付け接合のための3つの柱を習得しましょう

- 熱脱脂とは?この重要な製造工程をマスターするためのガイド