フラッシュ焼結は、その核心において、電場を利用して緻密化を劇的に加速する革新的な材料加工技術です。従来の炉が材料を数時間かけて加熱するのに対し、フラッシュ焼結は同じ目標をわずか数秒で達成します。これは、材料を特定のしきい値温度まで予熱し、その後電圧を印加することで、サンプルを介して突然の電流サージを引き起こすことによって機能します。この強烈な電流が内部ジュール熱を発生させ、材料の粒子を急速に融合させます。

フラッシュ焼結と従来の焼結の根本的な違いは、エネルギー供給の方法です。従来の方法は炉からのゆっくりとした外部加熱に依存しますが、フラッシュ焼結は電場を使用して材料自体の中で急速な内部加熱を生成します。

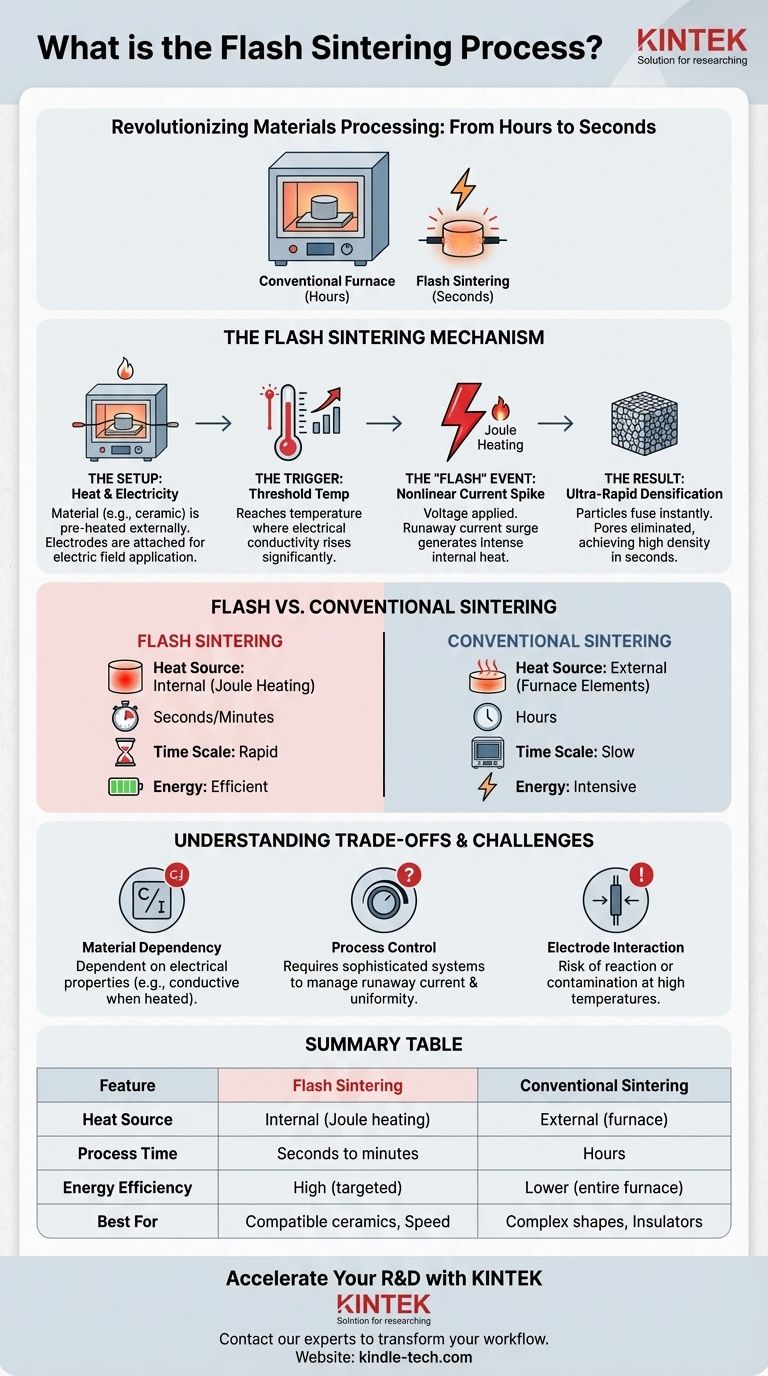

フラッシュ焼結のメカニズムを解説

この技術の力を理解するには、従来のすべての方法とは一線を画す、プロセスの明確な段階を分解することが不可欠です。

セットアップ:熱と電気

セラミックスなどの材料は、従来のプロセスと同様に炉に置かれます。ただし、電場を印加できるように、2つの電極もサンプルに取り付けられます。

トリガー:しきい値温度への到達

炉は従来の外部熱を使用して材料の加熱を開始します。この初期加熱は緻密化のためではなく、材料の電気伝導率が著しく増加し始める臨界温度まで材料を到達させることが目的です。

「フラッシュ」イベント:非線形電流スパイク

しきい値温度に達すると、制御された電圧が印加されます。材料は電気伝導性が高くなっているため、電流が流れ始めます。これによりフィードバックループが作成されます。電流が内部熱(ジュール熱)を生成し、それがさらに伝導率を高め、それがさらに電流を引き込みます。その結果、「フラッシュ」イベントで非線形かつ暴走的な電流サージが発生します。

結果:超高速緻密化

この巨大で瞬間的な内部エネルギーの爆発により、材料内の粒子が融合し、固化します。粒子間の空孔が排除され、材料は数秒で高密度を達成します。

フラッシュ焼結が従来の方法とどう異なるか

フラッシュ焼結と真空焼結や加圧焼結などの従来の技術との違いは、プロセスの速度、エネルギー源、および効率にあります。

熱源:内部 vs 外部

従来の焼結は対流オーブンのようなもので、炉の要素からの外部熱がゆっくりと材料に浸透することに完全に依存しています。フラッシュ焼結は、電気電流を介して独自の強力な内部加熱を開始する前に、炉を「プライマー」として使用します。

時間スケール:数秒 vs 数時間

外部熱の伝達が遅いため、従来の焼結サイクルはしばしば数時間続きます。材料内部で直接熱を発生させることにより、フラッシュ焼結はこのタイムラインを短縮し、緻密化イベント自体は1分未満で完了することがよくあります。

エネルギー消費:効率 vs 浪費

大きな炉を何時間も加熱することは、本質的にエネルギー集約的です。フラッシュ焼結の超短時間と的を絞ったエネルギー供給は、同じ結果に対して全体のエネルギー消費量を劇的に削減します。

トレードオフと課題を理解する

革新的ではありますが、フラッシュ焼結は万能の解決策ではありません。その独自のメカニズムは、理解することが重要な特定の課題を提示します。

材料依存性

このプロセスは、材料の電気的特性に根本的に依存しています。室温では電気絶縁体であるが、加熱すると十分に導電性になる材料(主にセラミックス)に最も効果的です。

プロセス制御と均一性

暴走する電流スパイクを管理するには、熱暴走を防ぎ、サンプルを損傷または破壊しないように、応答性の高い電源と洗練された制御システムが必要です。複雑な形状のサンプルで均一な電流密度、ひいては均一な焼結を達成することは困難な場合があります。

電極相互作用

電極は非常に高温でサンプルと直接接触するため、化学反応や汚染のリスクがあります。最終製品の純度を維持するためには、電極材料の慎重な選択が重要です。

目標に合った適切な選択をする

焼結方法の選択は、材料、望ましい結果、および生産の優先順位に完全に依存します。

- 最大の速度とエネルギー効率が主な焦点である場合: フラッシュ焼結は、互換性のある材料にとって決定的な選択肢であり、処理時間を数時間から数秒に短縮します。

- 大型で複雑な形状や電気絶縁材料を扱っている場合: 従来の焼結は、はるかに遅いにもかかわらず、より信頼性が高く均一な加熱を提供し、予測可能な結果を保証します。

- 超高純度部品のために大気汚染を完全に防ぐことが主な焦点である場合: 真空焼結は、その主要な機能が厳密に制御された不活性な処理環境を作成することであるため、依然として業界標準です。

最終的に、遅い外部加熱から急速な内部ジュール加熱への変化を理解することが、フラッシュ焼結の変革的な可能性を活用するための鍵となります。

要約表:

| 特徴 | フラッシュ焼結 | 従来の焼結 |

|---|---|---|

| 熱源 | 内部(ジュール加熱) | 外部(炉) |

| 処理時間 | 数秒から数分 | 数時間 |

| エネルギー効率 | 高(的を絞ったエネルギー) | 低(炉全体を加熱) |

| 最適用途 | 速度を必要とする互換性のあるセラミックス | 複雑な形状、絶縁材料 |

材料の研究開発と生産を加速する準備はできていますか?

フラッシュ焼結は、処理時間を数時間から数秒に短縮する能力により、研究室のスループットを劇的に向上させ、エネルギーコストを削減できます。この技術は、先進セラミックスやその他の互換性のある材料の開発と製造に最適です。

KINTEKでは、フラッシュ焼結のような最先端のプロセスを実装するために必要な高度なラボ機器と専門家によるサポートを提供することに特化しています。新しい材料を研究している場合でも、生産を拡大している場合でも、お客様の成功を支援するソリューションをご用意しています。

今すぐ当社の専門家にご連絡ください。フラッシュ焼結技術がお客様のワークフローをどのように変革し、特定のラボニーズを満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 小型真空熱処理・タングステン線焼結炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 実験室用 1700℃ マッフル炉