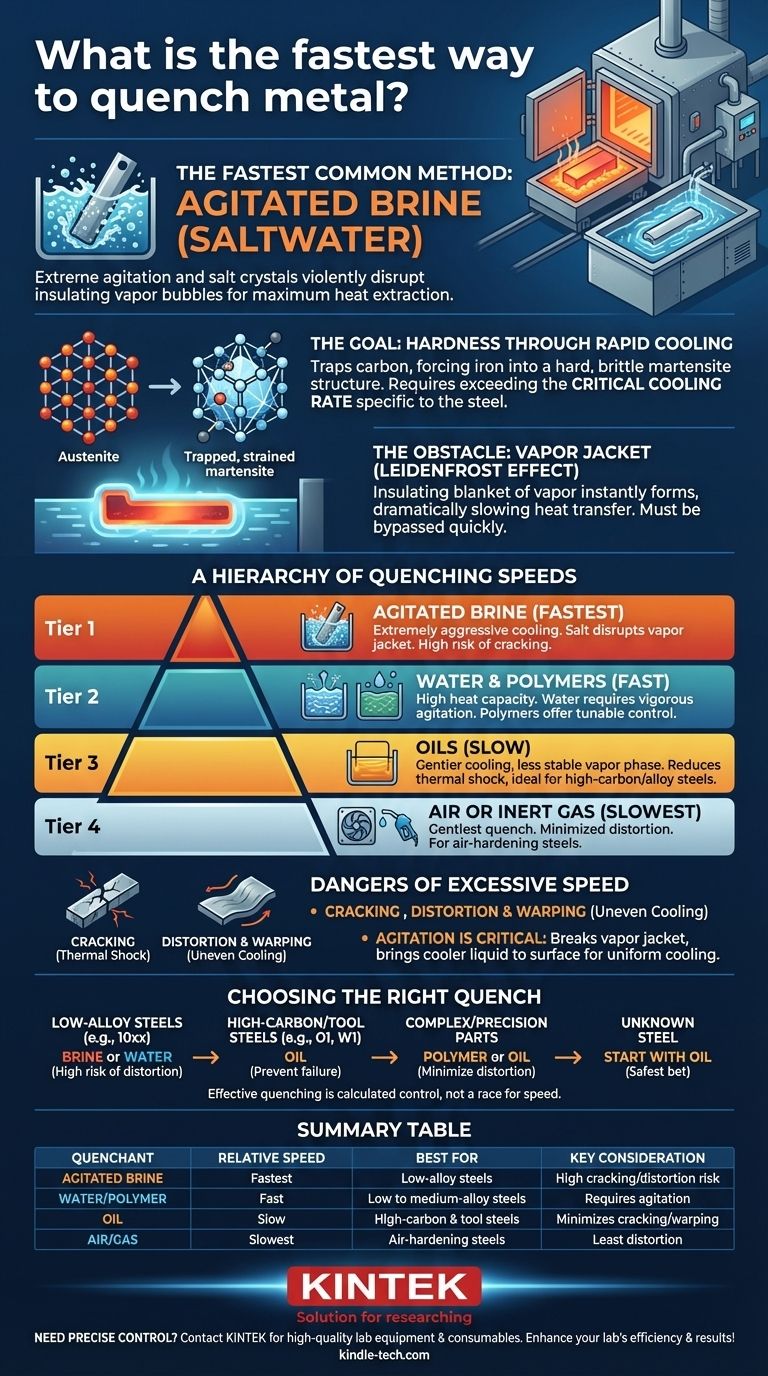

金属を焼き入れする最も速い一般的な方法は、撹拌した塩水(塩水)に浸漬することです。極度の撹拌と、塩の結晶が金属表面に絶縁性の蒸気泡ができるのを妨げる仕組みにより、一般的な作業場や産業環境で可能な限り急速な熱抽出が実現します。

撹拌した塩水は最高の冷却速度を提供しますが、スピードの追求はしばしば誤解されています。焼き入れの真の目的は、望ましい硬度を達成するのにちょうど十分な速さで特定の金属を冷却することであり、それ以上に速く冷却しないことです。過度の速度は、ひび割れや変形の主な原因となるからです。

焼き入れが硬度を生み出す仕組み

焼き入れ速度を理解するには、まずなぜ焼き入れを行うのかを理解する必要があります。このプロセスは、鋼材の中に特定の結晶構造を閉じ込めることです。

目標:マルテンサイト構造の固定

鋼を臨界温度(オーステナイト化と呼ばれる状態)を超えて加熱すると、その内部結晶構造はオーステナイトに変化し、大量の炭素を溶解できます。

ゆっくり冷却すると、炭素が溶液から出て、パーライトのような柔らかい構造を形成します。鋼を硬くするには、炭素原子が閉じ込められ、鉄の結晶をマルテンサイトと呼ばれる硬く、脆く、ひずみの大きい構造に強制するほど急速に冷却する必要があります。

敵:蒸気ジャケット

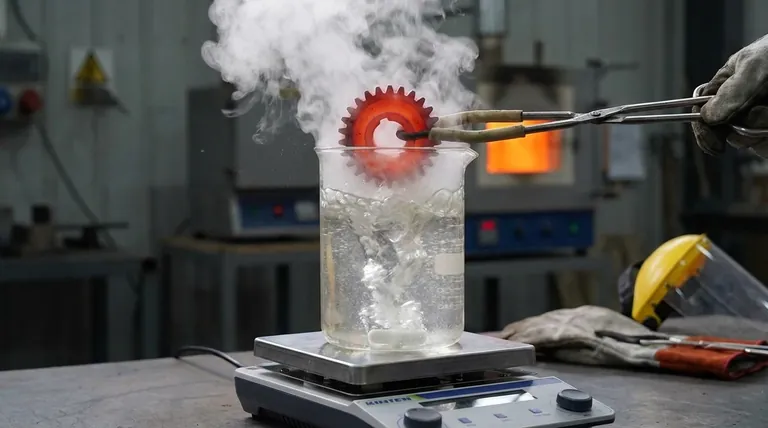

高速冷却に対する最大の障害はレイデフロスト効果です。高温の金属が液体焼入れ剤に入ると、周囲の液体が瞬時に蒸発し、蒸気の絶縁層が形成されます。

この「蒸気ジャケット」は熱伝達を劇的に遅らせます。焼き入れの成功は、この段階をできるだけ早く乗り越えるかどうかにかかっています。

鍵:臨界冷却速度

すべての種類の鋼には臨界冷却速度があります。これは、柔らかい構造の形成を回避し、硬いマルテンサイトを形成するために必要な最小速度です。目標は、特定の合金に対してこの速度を満たすかわずかに上回る焼入れ剤を選択することですが、破壊的な応力を導入するほど大きく上回らないようにすることです。

焼き入れ速度の階層

焼入れ剤はすべて同じように作られているわけではありません。熱を抽出する能力は、その物理的特性に基づいて劇的に異なります。

ティア1:撹拌塩水(最速)

塩水は、塩の結晶が蒸気ジャケットを激しく破壊するため、純水よりも高速です。蒸気泡が発生すると、すぐに崩壊し、液体が常に金属表面に接触していることを保証します。これにより、極めて積極的で急速な冷却が提供されます。

ティア2:水とポリマー

水は比熱容量が高いため、非常に速い焼入れ剤です。しかし、安定した蒸気ジャケットを形成しやすく、激しく撹拌しないと不均一な冷却や軟点につながる可能性があります。

ポリマー焼入れ剤は、ポリマー濃度を水中で変えることで冷却速度を調整できる現代的な解決策です。これらは水と油のギャップを埋め、より多くの制御を提供し、ひび割れのリスクを低減します。

ティア3:油

油は水よりもはるかに遅い焼入れ剤です。これは欠陥ではなく意図的な特徴です。蒸気相は不安定で、全体の冷却速度は穏やかになり、部品への熱衝撃を劇的に低減します。これは、ひび割れを起こしやすい高炭素鋼や高合金鋼にとって不可欠です。

ティア4:空気または不活性ガス

「空冷鋼」として知られる特定の高合金鋼は、臨界冷却速度が非常に遅いため、静止した空気または強制空気中で冷却するだけで硬化できます。これはすべての焼き入れの中で最も穏やかで、最も少ない変形につながります。

トレードオフの理解:「最速」が危険な理由

鋼材に対して速すぎる焼入れ剤を選択することは、熱処理における最も一般的で費用のかかる間違いの1つです。

熱衝撃とひび割れの危険性

部品を焼き入れすると、表面はほぼ瞬時に冷却・収縮しますが、芯部は高温で膨張したままです。これにより、内部に応力がかかります。冷却速度が極端すぎると、この応力が材料の強度を超え、部品はひび割れ、しばしば「ピン」という音を立てます。(訳注:原文の"ping"は音を表す擬音語)

反りや変形の問題

部品がひび割れなかったとしても、不均一または速すぎる冷却は反りや変形を引き起こす可能性があります。完全に機械加工された部品でも、熱処理後に必要な寸法を満たさなくなると使用できなくなります。

撹拌の重要性

焼入れ剤の種類にかかわらず、撹拌は極めて重要です。部品を上下または左右に動かすこと(渦巻き状に回すのではなく)や、焼入れ剤をポンプで送り出すシステムを持つことは、2つの目的を果たします。それは、蒸気ジャケットを機械的に破壊し、より冷たい液体が部品の表面に絶えず接触するようにすることです。これにより、速く、均一な冷却が促進されます。

鋼材に合った焼き入れ方法の選択

最適な焼入れ剤は、鋼の合金含有量、部品の断面厚さ、および変形に対する許容度によって決まります。

- 主な目標が単純な低合金鋼(10xxシリーズなど)を硬化させることの場合: 臨界冷却速度を超えるために塩水または水が必要になるかもしれませんが、変形やひび割れのリスクが高くなることを受け入れる必要があります。

- 主な目標が高炭素鋼や工具鋼(O1、W1、52100など)を安全に硬化させることの場合: 適切な焼入れ油を選択することが、壊滅的な失敗を防ぐための正しい選択です。

- 主な目標が複雑な部品や高精度部品の変形を最小限に抑えることの場合: ポリマーまたは油による焼き入れは、部品の形状を維持しながら硬度を達成するために必要な制御を提供します。

- 未知の鋼を扱っている場合: 常に最も遅い焼入れ剤(油)から始めてください。硬化しない場合は、再加熱してより速い媒体を試すことはできますが、ひび割れを元に戻すことはできません。

効果的な焼き入れはスピード競争ではなく、材料固有のニーズに合わせるための冷却の計算された制御です。

要約表:

| 焼入れ剤の種類 | 相対速度 | 最適な用途 | 主な考慮事項 |

|---|---|---|---|

| 撹拌塩水 | 最速 | 低合金鋼 | ひび割れ/変形のリスクが高い |

| 水/ポリマー | 速い | 低〜中合金鋼 | 均一性のために撹拌が必要 |

| 油 | 遅い | 高炭素鋼および工具鋼 | ひび割れと反りを最小限に抑える |

| 空気/ガス | 最も遅い | 空冷鋼 | 特定の合金に対して最も少ない変形 |

熱処理プロセスを正確に制御する必要がありますか? KINTEKでは、お客様の研究所のニーズに合わせて調整された高品質の実験装置と消耗品の提供を専門としています。焼き入れ油、ポリマー、特殊な炉など、どのような作業を行う場合でも、当社のソリューションは、ひび割れや変形のリスクなしに、材料に最適な硬度を達成することを保証します。今すぐお問い合わせいただき、特定の鋼材と用途に合った適切な機器を見つけましょう。一緒に研究室の効率と結果を向上させましょう! 今すぐ連絡

ビジュアルガイド

関連製品

- 実験室用小型恒温加熱マグネチックスターラー

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク

- 真空アーク溶解炉

- 小型真空熱処理・タングステン線焼結炉