実際には、焼入れの最速の方法は通常、攪拌した塩水(塩水)であり、それに続いて攪拌した水が続きます。これらの方法は、熱い部品を覆う初期のゆっくりと冷却される蒸気段階を積極的に破壊することで、可能な限り最速で熱を抽出するように設計されています。

焼入れ速度の真の尺度は、焼入れ剤自体ではなく、部品をゆっくりと絶縁する蒸気段階から、可能な限り迅速に非常に急速な沸騰段階へと移行させる能力です。最速の方法は、この移行を達成する上で最も効果的なものです。

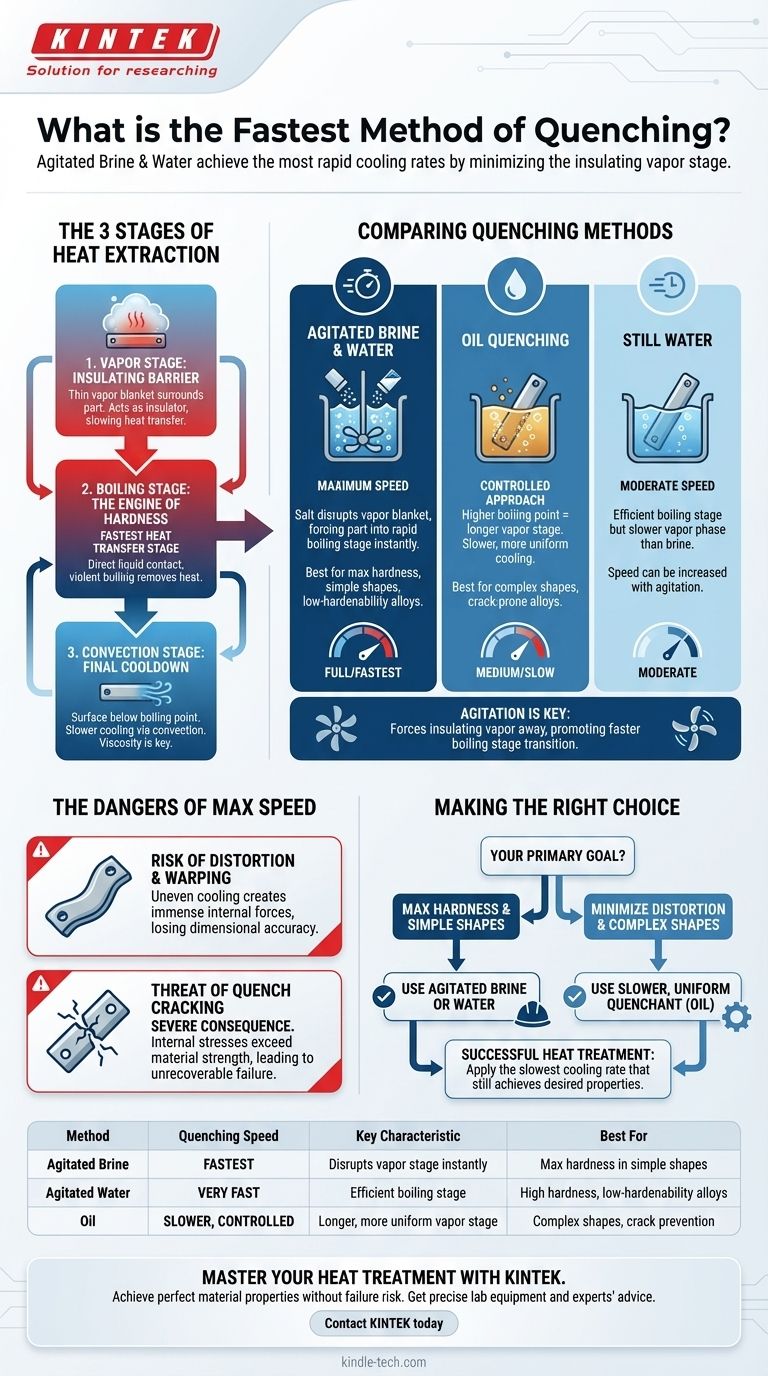

熱抽出の3つの段階

焼入れ速度を理解するには、まず、熱い部品が冷たい液体に接触したときに発生する3つの異なる熱伝達段階を理解する必要があります。各段階の持続時間と強度が最終的な結果を決定します。

蒸気段階:絶縁バリア

熱い部品が最初に浸されると、その表面に触れている液体は瞬時に蒸発します。

これにより、部品を完全に囲む薄く安定した蒸気の膜が形成されます。この蒸気の膜は断熱材として機能し、熱伝達と冷却を劇的に遅らせます。

沸騰段階:硬度の原動力

表面温度がわずかに下がると、蒸気の膜は不安定になり崩壊します。

これにより、核沸騰段階が開始されます。この段階では、液体が部品に直接接触し、激しく沸騰して飛び散り、より冷たい液体が流れ込みます。これは、熱伝達の最も速い段階です。

対流段階:最終冷却

部品の表面温度が焼入れ剤の沸点以下に下がると、沸騰は停止します。

冷却は、より暖かい部品からより冷たい液体へと熱が移動する対流によって、はるかに遅い速度で続きます。この最終段階での速度を制御する主な要因は、焼入れ剤の粘度です。

一般的な焼入れ方法の比較

異なる焼入れ媒体と技術は、これらの3つの段階を操作して、目的の冷却速度を達成するように設計されています。「最速」の方法とは、絶縁する蒸気段階を短縮または排除するものです。

水と塩水:最大速度

水は、その沸騰段階が熱を除去するのに非常に効率的であるため、非常に急速な焼入れを提供します。

塩を加えて塩水にすると、焼入れはさらに速くなります。塩の結晶が熱い表面に核を形成し、蒸気の膜の形成を妨げ、部品をほぼ瞬時に急速な沸騰段階に移行させます。

油:より制御されたアプローチ

油は水よりも沸点が高いです。これにより、より長く、より安定した初期の蒸気段階が生じます。

全体的な冷却速度は水よりも遅く、厳しくありませんが、より均一です。これにより、油は複雑な形状や亀裂が発生しやすい合金にとってより良い選択肢となります。

攪拌の役割:バリアを破る

焼入れ剤を攪拌すること(かき混ぜる、ポンプで送る、部品を動かすなど)は、冷却速度を上げるための重要な技術です。

攪拌は、絶縁する蒸気の膜を部品の表面から物理的に押し離し、非常に効率的な沸騰段階へのより速い移行を促進します。攪拌された油は、状況によっては静止した水よりも速い場合があります。

最大速度の危険性

結果を理解せずに可能な限り最速の焼入れを追求することは、一般的で費用のかかる間違いです。最も急速な冷却は最も厳しく、重大なリスクを伴います。

歪みと反りのリスク

部品が極端な速度で冷却されると、異なる部分が不均一に冷却されます。表面は中心よりもはるかに速く冷却されます。

この温度差は、部品を反らせたり、曲げたり、その他の必要な寸法精度を失わせたりする可能性のある巨大な内部応力を生み出します。

焼入れ割れの脅威

焼入れ割れは、過度の冷却速度の最も深刻な結果です。

不均一な冷却によって引き起こされる内部応力が材料の極限強度(特に新しく硬化し、脆い状態の材料)を超えると、部品に亀裂が入ります。これは回復不能な破損です。

目標に合った適切な選択をする

最適な焼入れ方法は、最速のものではなく、破損を引き起こすことなく目的の冶金特性を達成するものです。材料の焼入れ性と部品の形状に合わせる必要があります。

- 単純な形状または焼入れ性の低い合金で最大の硬度を達成することが主な焦点である場合: 攪拌した塩水または水が最も効果的な選択肢です。

- 複雑な形状または焼入れ性の高い合金で歪みを最小限に抑え、亀裂を避けることが主な焦点である場合: 油のような、より遅く、より厳しくない焼入れ剤がより安全で適切な方法です。

最終的に、熱処理の成功は、特定の用途に必要な材料特性を依然として達成できる最も遅い冷却速度を適用することにかかっています。

要約表:

| 方法 | 焼入れ速度 | 主な特徴 | 最適用途 |

|---|---|---|---|

| 攪拌塩水 | 最速 | 蒸気段階を瞬時に破壊 | 単純な形状での最大硬度 |

| 攪拌水 | 非常に速い | 効率的な沸騰段階 | 高硬度、焼入れ性の低い合金 |

| 油 | 遅く、制御された | より長く、より均一な蒸気段階 | 複雑な形状、亀裂防止 |

破損のリスクなしに完璧な材料特性を達成しましょう。

適切な焼入れ方法を選択することは、熱処理プロセスの成功にとって非常に重要です。誤った選択は、部品の亀裂、反り、および費用のかかる生産遅延につながる可能性があります。

KINTEKは、熱処理プロセスを習得するために必要な正確な実験装置と消耗品を提供することに特化しています。当社の専門知識により、単純な形状でも複雑な形状でも、特定の用途に必要な硬度と材料の完全性を達成できます。

当社の専門家がお客様の焼入れプロセスを最適化するお手伝いをいたします。今すぐKINTEKにお問い合わせください。お客様のラボのニーズに合わせたコンサルティングを提供します。

ビジュアルガイド

関連製品

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高性能実験室用凍結乾燥機