物理気相成長(PVD)における蒸着法は、高真空チャンバー内で原料を気化するまで加熱するプロセスです。これらのガス状の原子または分子は、真空内を移動し、より低温の物体(基板として知られる)上に凝縮して、超薄型の固体膜を形成します。

蒸着PVDの核となる原理は、そのシンプルさと速度です。材料を本質的に沸騰させ、別の場所に凝縮させることで、薄膜を形成するための高速かつ高純度な方法を提供し、運動エネルギーではなく熱エネルギーに依存する他のPVD技術とは区別されます。

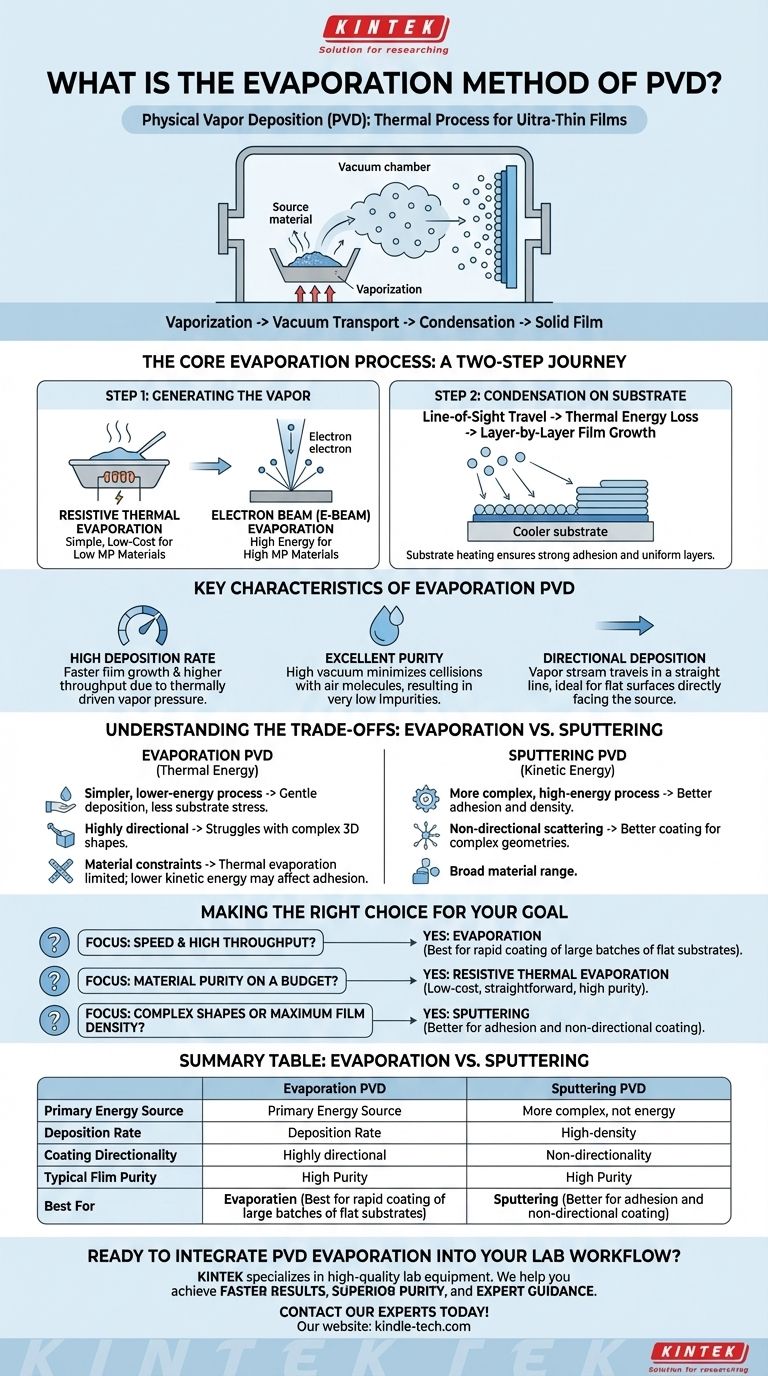

核となる蒸着プロセス:2段階の旅

プロセス全体は、その直接性において洗練されており、高真空環境内で発生する2つの基本的な段階で構成されています。

ステップ1:蒸気の生成

プロセスは、原料(多くの場合金属)を、蒸発して直接ガスになる温度に達するまで加熱することから始まります。これは通常、次の2つの一般的な方法のいずれかによって達成されます。

- 抵抗加熱蒸着:原料は、高融点材料で作られた「ボート」またはフィラメントに配置されます。このボートに強い電流が流され、抵抗加熱によってボートが加熱され、その結果、原料が蒸発します。この方法はシンプルで手頃な価格であり、比較的融点の低い材料に最適です。

- 電子ビーム(E-Beam)蒸着:高エネルギーの電子ビームが原料に集束されます。電子の運動エネルギーは衝突時に熱エネルギーに変換され、材料のごく一部を蒸発点まで加熱します。これにより、非常に融点の高い材料の堆積が可能になります。

ステップ2:基板上での凝縮

ガス状になった蒸発原子は、真空内を直線的な「見通し線」経路で移動します。これらがより低温の基板(コーティングされる物体)に遭遇すると、熱エネルギーを失い、固体状態に戻って凝縮し、層ごとに積み重なって均一な膜を形成します。

堆積された膜が強力に密着し、均一で良好な構造の層を形成するためには、基板自体の適切な加熱がしばしば重要です。

蒸着PVDの主な特徴

蒸着プロセスの固有の特性を理解することは、いつそれを使用するかを知る上で重要です。スパッタリングなどの他の方法に対するその利点は、特定の状況において重要です。

高い成膜速度

蒸着の主な利点はその速度です。熱駆動の蒸気圧に依存するため、高い材料フラックスを生成でき、スパッタリングと比較してはるかに速い膜成長と高いスループットにつながります。

優れた純度

高真空環境は非常に重要です。これにより、空気中のガス分子が蒸気流と衝突し、成長する膜に閉じ込められる可能性が最小限に抑えられます。これにより、不純物レベルが非常に低く、吸着ガスが少ないコーティングが得られます。

指向性堆積

蒸気流は、ソースから基板まで直線的に移動します。この指向性は、ソースに直接面する平坦な表面に均一なコーティングを施すのに優れています。

トレードオフの理解:蒸着 vs. スパッタリング

単一の方法が普遍的に優れているわけではありません。蒸着を使用するという選択は、特定の目標と優先順位に基づいて行われる決定であり、多くの場合、もう1つの主要なPVD技術であるスパッタリングと比較することを意味します。

シンプルさとエネルギーの利点

蒸着は、基本的にスパッタリングよりも低エネルギーのプロセスです。原子はソースから穏やかに離れ、基板上に凝縮します。この穏やかさは、基板へのストレスや熱の発生が少ないという利点があります。

見通し線の限界

蒸着の高度な指向性は、その主な欠点でもあります。複雑な3次元形状や特徴の側面を均一にコーティングすることは困難です。ソースの見通し線上にない領域は、ほとんどコーティングされません。原子がよりランダムに散乱するスパッタリングは、複雑な形状のコーティングにはるかに優れています。

材料と密着性の制約

E-ビーム蒸着は高温材料を処理できますが、よりシンプルな熱蒸着は、容易に気化できる材料に限定されます。さらに、堆積する原子の運動エネルギーが低いため、結果として得られる膜の密着性や密度は、高エネルギーのスパッタリングプロセスで達成できるものよりも低い場合があります。

目標に合った適切な選択をする

正しいPVD方法を選択するには、プロジェクトの最も重要な成果を明確に理解する必要があります。

- 速度と高いスループットが主な焦点である場合:蒸着の高い成膜速度は、比較的平坦な基板を大量に迅速にコーティングするのに優れた選択肢となります。

- 予算内で材料の純度が主な焦点である場合:抵抗加熱蒸着は、非常に純粋な膜をもたらす低コストで簡単なプロセスを提供します。

- 複雑な形状のコーティングや膜密度の最大化が主な焦点である場合:スパッタリングは、その非指向性と、密着性と膜の完全性を向上させる堆積粒子の高エネルギーのため、より良い代替手段となることがよくあります。

最終的に、材料を沸騰させること(蒸着)と、運動的に衝撃を与えること(スパッタリング)の根本的な違いを理解することが、特定の目標に合ったPVD技術を選択するための鍵となります。

要約表:

| 特徴 | 蒸着PVD | スパッタリングPVD |

|---|---|---|

| 主なエネルギー源 | 熱 | 運動(衝撃) |

| 成膜速度 | 高い | 低い |

| コーティングの指向性 | 見通し線 | 非指向性 |

| 典型的な膜の純度 | 高い | 良好 |

| 最適な用途 | 平坦な表面、高スループット | 複雑な3D形状、優れた密着性 |

研究室のワークフローにPVD蒸着を統合する準備はできていますか?

適切な薄膜堆積技術を選択することは、研究および生産の成果にとって極めて重要です。KINTEKでは、お客様の特定のニーズに合わせたPVDシステムを含む、高品質の研究室用機器を提供することに特化しています。

私たちは、お客様が以下を達成するお手伝いをします:

- より迅速な結果:高い成膜速度を活用して、R&Dおよび生産サイクルを加速します。

- 優れた純度:当社の信頼性の高い蒸着システムで、コーティングの完全性を確保します。

- 専門家によるガイダンス:当社のチームが、平坦な基板の速度を優先するか、複雑な形状の汎用性を優先するかにかかわらず、最適な機器の選択をお手伝いします。

KINTEKは、すべての研究室用機器および消耗品の信頼できるパートナーです。PVD蒸着システムがお客様の能力をどのように向上させることができるか、ぜひご相談ください。

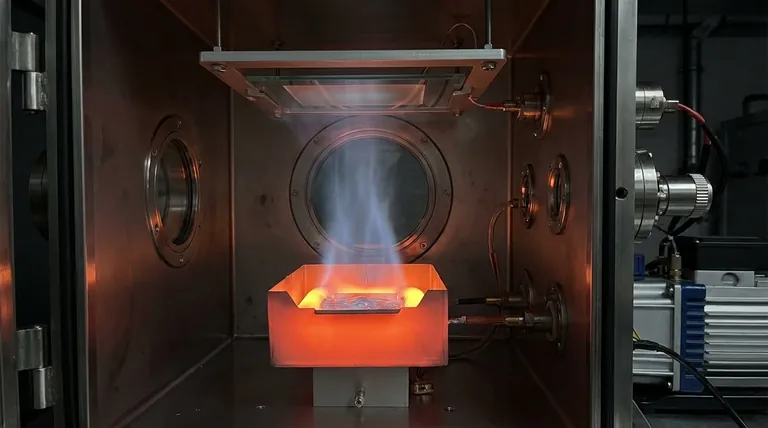

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置