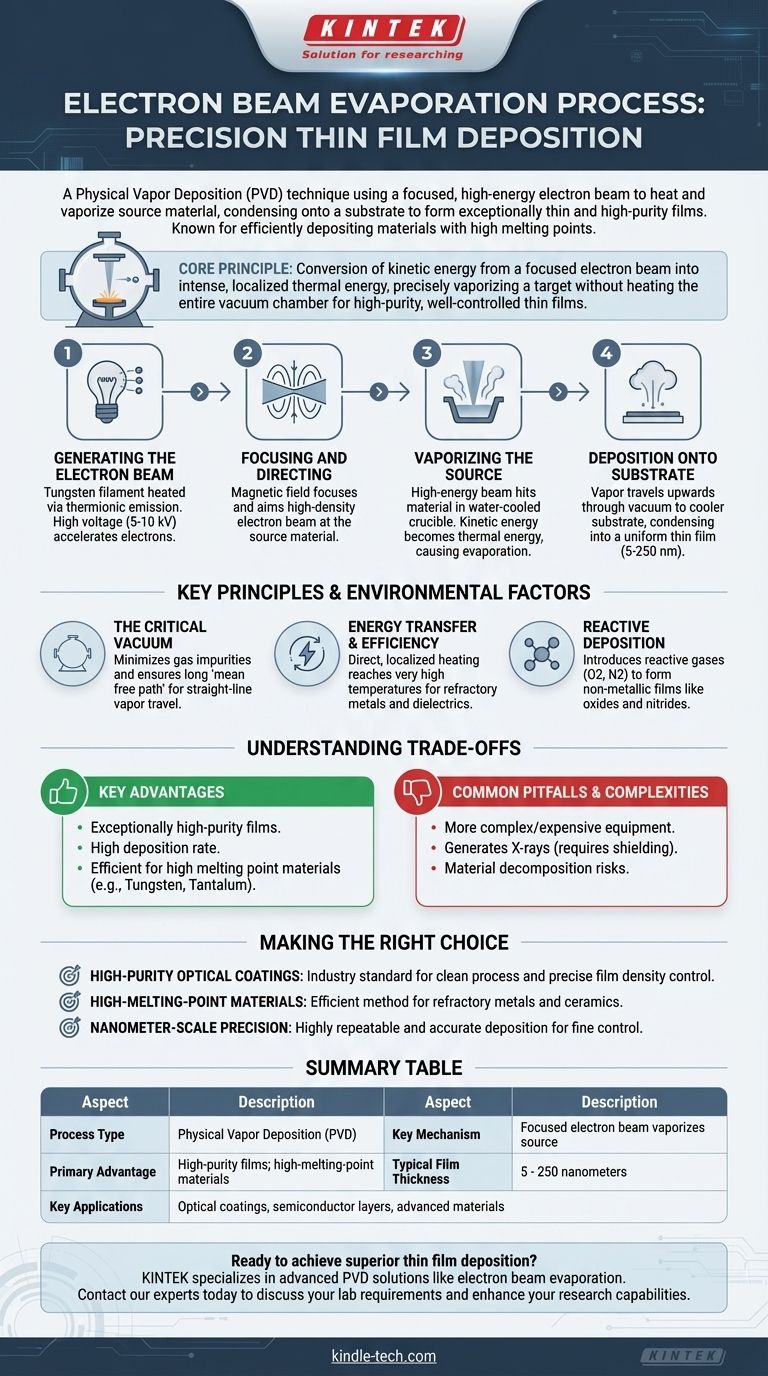

要するに、電子ビーム蒸着とは、集束された高エネルギーの電子ビームを使用して、真空チャンバー内のターゲット材料を加熱・蒸発させる物理的気相成長(PVD)技術です。この蒸気が基板上に移動し凝縮することで、極めて薄く高純度の膜が形成されます。このプロセスは、非常に高い融点を持つ材料を効率的に堆積できる能力によって特徴づけられます。

電子ビーム蒸着の核心原理は、集束された電子ビームの運動エネルギーを、強烈で局所的な熱エネルギーに変換することです。これにより、真空チャンバー全体を加熱することなくターゲット材料を精密に蒸発させることが可能になり、高純度で制御された薄膜の作成が保証されます。

Eビーム蒸着の段階的プロセス

その利点を理解するためには、プロセスのメカニズムを分解することが不可欠です。膜の品質と厚さに関して特定の成果を達成するために、各ステップは精密に制御されます。

ステップ1:電子ビームの生成

プロセスは、通常タングステンフィラメントである電子源から始まります。このフィラメントに強い電流を流すと、フィラメントが加熱され、熱電子放出と呼ばれるプロセスによって電子が放出され始めます。

その後、通常5〜10キロボルト(kV)の間の高電圧が印加され、これらの自由電子がフィラメントから高速で加速されます。

ステップ2:ビームの集束と指向

加速された電子の流れは、磁場によって整形され、指向されます。この磁場はレンズのように機能し、電子を狭く高密度のビームに集束させ、ターゲット材料に向けられます。

この精密な制御により、エネルギーをターゲット上の非常に特定の一点に供給できます。

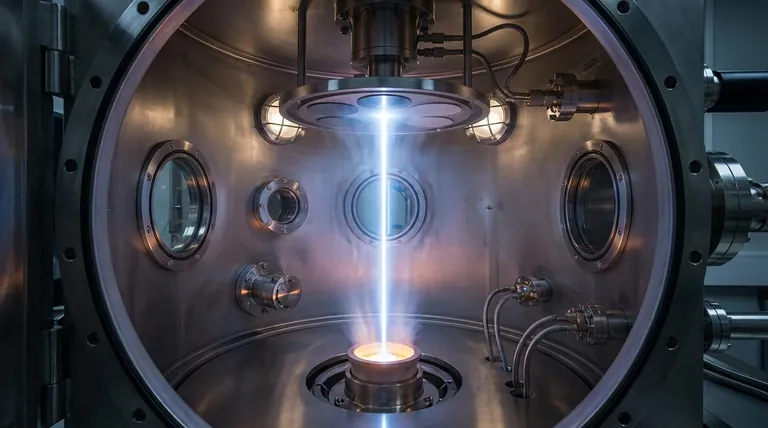

ステップ3:ターゲット材料の蒸発

ターゲット材料、または蒸発源は、水冷式の銅るつぼまたは炉床に保持されます。高エネルギーの電子ビームが材料に衝突すると、その運動エネルギーは瞬時に強烈な熱エネルギーに変換されます。

この局所的な加熱は非常に効率的であり、材料を急速に溶融させ、その後蒸発(または昇華、固体から直接気体へ)させます。るつぼの水冷は、容器自体が溶融してプロセスを汚染するのを防ぐために極めて重要です。

ステップ4:基板への堆積

蒸発した材料は、真空チャンバー内を気相で上方に移動します。最終的に、源の真上に配置された、より冷たい基板に到達します。

より冷たい表面に接触すると、蒸気は再び固体状態に凝縮し、均一な薄膜を形成します。この膜の厚さは通常5〜250ナノメートルの範囲です。

主要原理と環境要因

電子ビーム蒸着の有効性は、他の堆積方法と区別するいくつかの基本的な原理にかかっています。

真空の重要な役割

プロセス全体は高真空環境下で実施されます。これは2つの理由で不可欠です。第一に、最終膜に不純物を引き起こす可能性のある環境ガス分子の存在を最小限に抑えます。

第二に、真空は、蒸発した粒子が衝突することなく源から基板まで直線的に移動できることを保証します。これは「長い平均自由行程」として知られる概念です。

エネルギー伝達と効率

電子からターゲット材料への直接的なエネルギー伝達は非常に効率的です。るつぼ全体を加熱する単純な熱蒸着とは異なり、Eビーム蒸着では材料自体のみが加熱されます。

これにより、タングステンやタンタルなどの、他の方法では堆積が困難または不可能な高融点金属や誘電体材料を蒸発させるために必要な非常に高い温度に到達できます。

反応性堆積

このプロセスは、より複雑な材料に合わせて調整できます。堆積中にチャンバー内に酸素や窒素などの反応性ガスを制御された量で導入することにより、基板上に酸化物や窒化物などの非金属膜を形成することが可能です。

トレードオフの理解

あらゆる高度な技術プロセスと同様に、Eビーム蒸着には、特定の用途に適した明確な利点と制限があります。

主な利点

主な利点は、極めて高純度の膜を作成できることです。局所的な加熱と真空環境により、るつぼや大気ガスからの汚染を防ぎます。

さらに、高い堆積速度を提供し、タングステンやタンタルなどの非常に高い融点を持つ材料を効率的に蒸発させることができる数少ない方法の1つです。

一般的な落とし穴と複雑さ

Eビーム蒸着に必要な装置は、熱蒸着に比べて著しく複雑で高価です。

高エネルギーの電子ビームはX線を発生させる可能性もあり、オペレーターの安全のために適切な遮蔽が必要です。さらに、一部の材料は関与する高温で分解する可能性があり、迷走電子が基板や成長中の膜を損傷することがあります。

目標に応じた適切な選択

堆積方法の選択は、最終膜の要件に完全に依存します。Eビーム蒸着は、純度と材料特性が最も重要となる用途で優れています。

- 高純度の光学コーティングが主な焦点である場合: クリーンな真空プロセスと膜密度に対する精密な制御により、Eビーム蒸着は業界標準です。

- 高融点の金属やセラミックを堆積する必要がある場合: 電子ビームの強烈で局所的なエネルギーにより、数少ない実行可能で効率的な方法の1つとなります。

- ナノメートルスケールの精密な膜厚が必要なアプリケーションの場合: 電子ビームの安定性と微細な制御により、非常に再現性が高く正確な堆積が可能になります。

結局のところ、電子ビーム蒸着は、ナノスケールで材料表面を工学的に設計するための強力で多用途なツールであり、エレクトロニクス、光学、先端材料の進歩を可能にします。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理的気相成長(PVD) |

| 主要メカニズム | 集束された電子ビームがターゲット材料を蒸発させる |

| 主な利点 | 高純度膜。高融点材料の堆積が可能 |

| 典型的な膜厚 | 5〜250ナノメートル |

| 主要な用途 | 光学コーティング、半導体層、先端材料 |

ラボで優れた薄膜堆積を実現する準備はできましたか?

KINTEKは、電子ビーム蒸着などの物理的気相成長(PVD)プロセス向けのソリューションを含む、高度なラボ機器を専門としています。光学コーティング、半導体デバイス、先端材料の開発に取り組んでいるかどうかにかかわらず、当社の専門知識と高品質の機器は、必要な高純度で正確な結果を達成するのに役立ちます。

今すぐ専門家にご相談ください。お客様固有のラボ要件をどのようにサポートし、研究開発能力を向上させるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用