材料科学の分野では、焼結温度を上げると、材料の密度と硬度の両方が直接的かつ大幅に増加しますが、それは最適な点までです。このプロセスでは、圧縮された粉末(「グリーンボディ」)を融点未満の温度に加熱し、原子が拡散し、粒子同士が結合し、それらの間の空隙、すなわち気孔率を減少させます。

焼結はバランスを取る行為です。密度と硬度を向上させる拡散を促進するには高温が必要ですが、過度の熱は望ましくない粒成長を引き起こし、最終的に材料の機械的特性を損なう可能性があります。

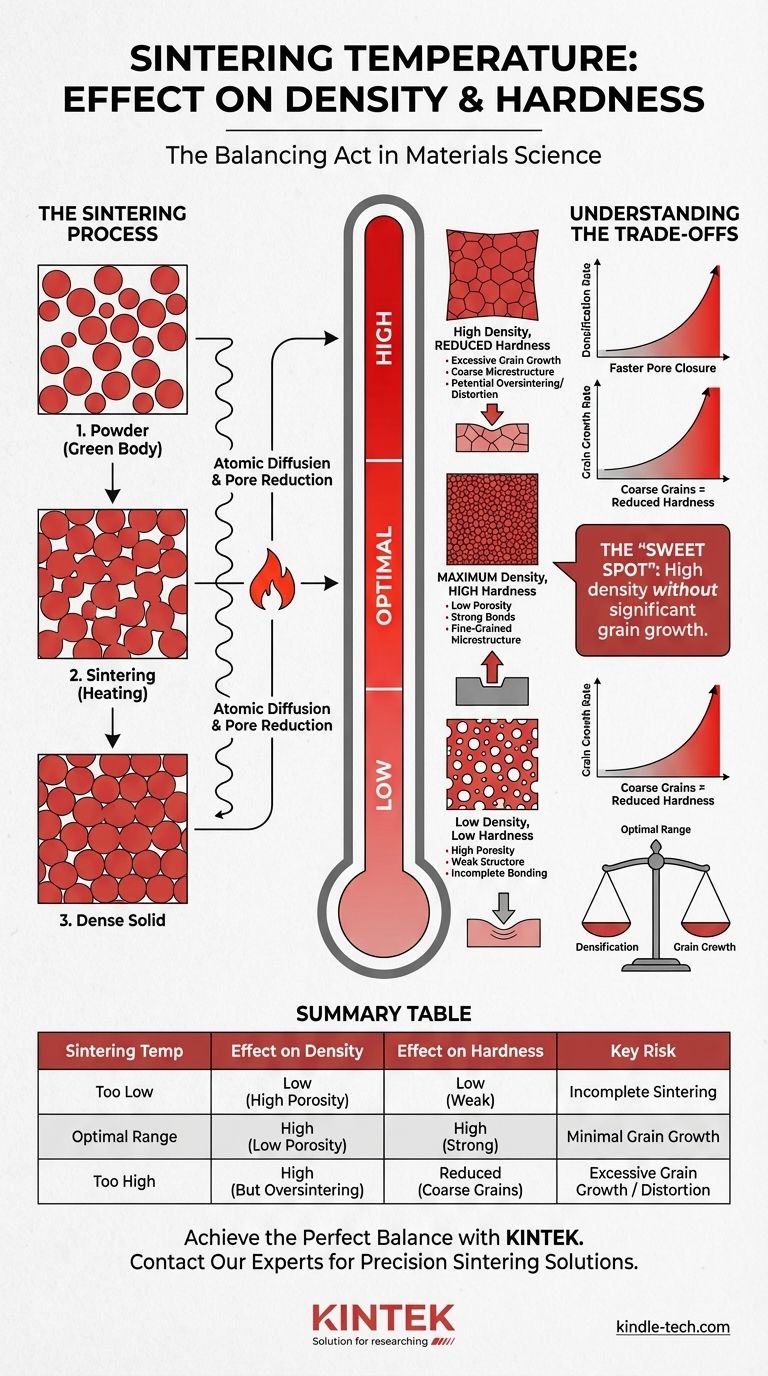

核となるメカニズム:焼結の仕組み

焼結は、緩く詰められた粒子の集合体を高密度の固体物体へと変えます。温度は、この変換を管理するために制御する主要なレバーです。

粉末から固体へ

焼結の出発点は通常、「グリーンボディ」です。これは粉末を圧縮することによって形成された部品です。このボディにはかなりの内部気孔率があり、弱く、ほとんどの工学用途には適していません。焼結の目的は、この気孔率をなくすことです。

駆動力としての温度

熱は、原子拡散に必要な熱エネルギーを供給します。これは、原子が粒子の塊から粒子間の接触点へと移動するのに十分なエネルギーを与えるものと考えてください。この移動によって「ネック」が形成され、成長し、最終的に気孔が閉じます。

緻密化の段階

このプロセスは段階的に起こります。まず、隣接する粒子の間にネックが形成され、成長します。次に、これらのネックが合体し、相互に接続された気孔チャネルのネットワークを形成します。最終段階では、これらのチャネルが分離した球状の気孔に分断され、その後ゆっくりと収縮し、理想的には完全に消滅して、完全に緻密な材料が得られます。

直接的な関係:温度、密度、硬度

焼結温度と最終的な材料特性との関係は、原子拡散の速度によって支配され、直接的かつ予測可能です。

密度への影響

焼結温度を上げると、原子拡散の速度は指数関数的に増加します。原子のこの加速された移動により、空隙はより速く、より完全に充填されます。その結果、気孔率が減少し、部品の全体的な密度が増加します。他のすべての条件が等しいと仮定すると、より高い温度で焼結された材料は、より低い温度で焼結された材料よりもほぼ常に高密度になります。

硬度への結果的な影響

硬度は、材料が局所的な表面のくぼみや引っかき傷に抵抗する能力です。この特性は密度に直接関連しています。気孔は本質的に構造的欠陥であり、亀裂が始まる弱点となります。

これらの気孔をなくすことにより、焼結はより均一で構造的に健全な材料を作り出します。粒子間に形成される強固で連続的な結合は、変形に効果的に抵抗する堅牢な構造を提供し、それによって材料の硬度を増加させます。

トレードオフの理解:過剰な温度の危険性

最大の密度を求めて温度を上げすぎると、逆効果になる可能性があります。鍵となるのは、最適な処理ウィンドウを見つけることです。

粒成長の発生

ほとんどの気孔が除去され、材料がほぼ完全に緻密になった後、別の現象が優勢になります。それが粒成長(または粗大化)です。高温では、より大きな粒が隣接するより小さな粒を消費し始めます。このプロセスにより、材料中の総粒界面積が減少します。

大きな粒が硬度を低下させる理由

多くの結晶性材料にとって、硬度はホール・ペッチ則によって決定されます。これは、粒径が減少すると硬度が増加することを示しています。粒界は、塑性変形の主なメカニズムである転位の移動を妨げる障害物として機能します。

より多くの粒界(より小さな粒)は、より硬く、より強い材料を意味します。制御されていない粒成長は、粒界の少ない粗い微細構造につながり、密度が高くても、実際には材料の硬度と強度が低下する可能性があります。

過焼結のリスク

粒成長を超えて、過度に高い温度は過焼結につながる可能性があり、部品の局所的な融解、たれ下がり、または変形が発生する可能性があります。これは最終部品の寸法精度と構造的完全性を損ないます。

最適な焼結ウィンドウの発見

焼結温度の選択は、達成したい特定の特性に完全に依存します。緻密化の正の効果と粒成長の負の効果のバランスを取る必要があります。

- 主な焦点が最大密度を達成することである場合: 気孔の閉鎖が最大化される点まで温度を上げる必要があります。これは、急速な粒成長が始まる点のすぐ下であることが多いです。

- 主な焦点が硬度と強度の最大化である場合: 顕著な粒成長を引き起こすことなく高密度をもたらす「スイートスポット」を見つける必要があります。なぜなら、微細な粒状の微細構造の方が一般的に硬いからです。

- 主な焦点がプロセスの効率とコストである場合: アプリケーションで許容される最低限の密度と硬度を達成する最も低い温度を選択し、エネルギーと時間を節約することができます。

結局のところ、焼結温度の制御は、最終的な微細構造、ひいては材料の性能を設計するための最も強力なツールです。

要約表:

| 焼結温度 | 密度への影響 | 硬度への影響 | 主なリスク |

|---|---|---|---|

| 低すぎる | 低い(高気孔率) | 低い(弱い) | 焼結不完全 |

| 最適範囲 | 高い(低気孔率) | 高い(強い) | 粒成長は最小限 |

| 高すぎる | 高い(ただし過焼結) | 低下(粗大粒) | 過度の粒成長/変形 |

焼結材料における密度と硬度の完璧なバランスを実現しましょう。

KINTEKでは、焼結プロセスを正確に制御するために必要な高度な実験装置と専門的なサポートを提供することに特化しています。当社の炉と消耗品は、特定の材料の最適な焼結ウィンドウを見つけ、優れた機械的特性と一貫した結果を保証するように設計されています。

不適切な温度制御によって製品の性能を損なうことは避けてください。当社の専門家に今すぐお問い合わせいただき、KINTEKのソリューションがお客様の研究所の能力をどのように向上させ、材料科学プロジェクトを成功に導くかについてご相談ください。

ビジュアルガイド