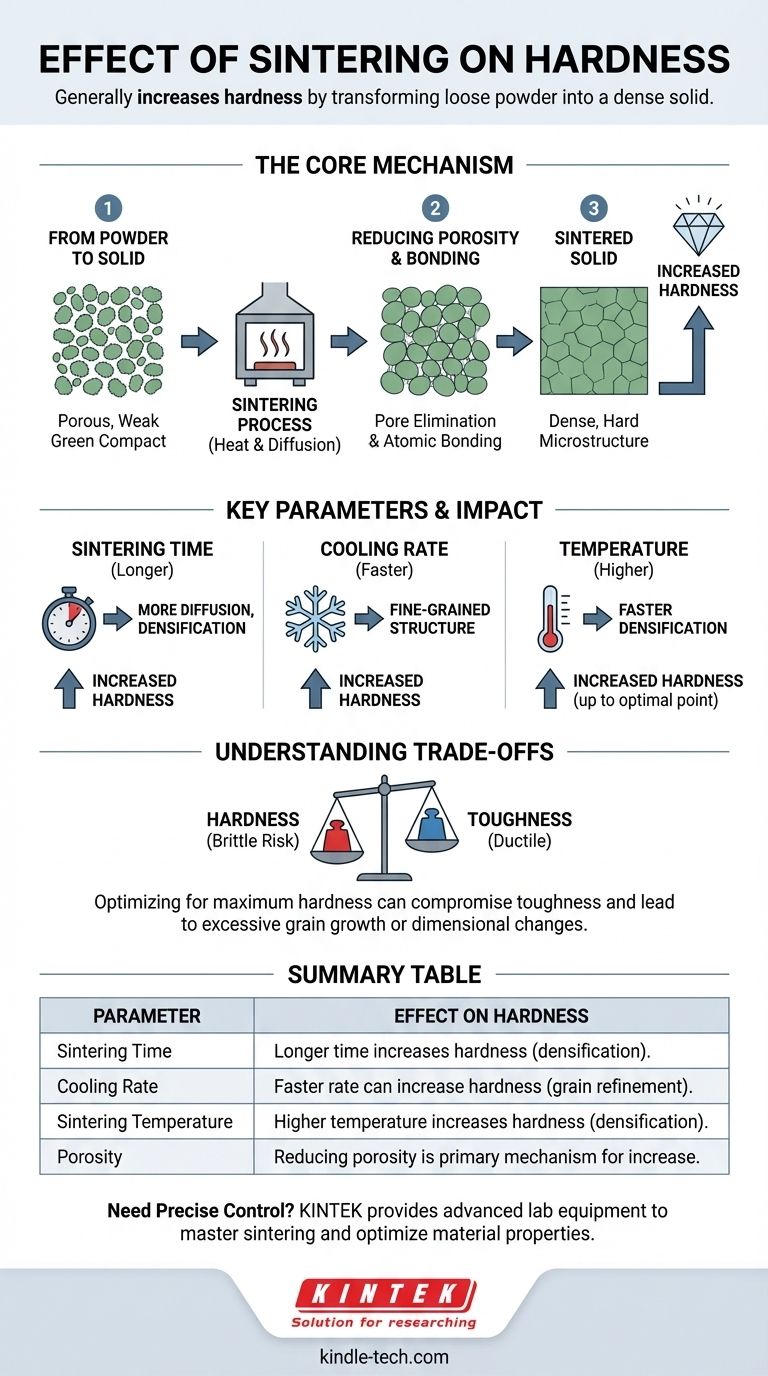

要するに、焼結は一般的に材料の硬度を向上させます。このプロセスは、バラバラの粒子の集合体を緻密で固体の塊に変換し、焼結時間や冷却速度などの主要なパラメータを調整することで、この効果を最大化できます。焼結時間が長く、冷却速度が速いほど、通常、最終製品は硬くなります。

焼結の基本的な目的は、粒子を融合させることによって気孔率を減らすことです。これにより、より緻密で均質な微細構造が形成され、硬度の向上はこの内部構造の改善の直接的な結果として現れます。

硬さを構築する焼結の核となるメカニズム

焼結は、粉末成形体を緻密で強度の高い部品に変換する熱処理プロセスです。この変換が硬さの変化の根本的な原因となります。

粉末から固体へ

出発材料はしばしば「グリーンコンパクト」です。これは、粒子を形状に圧縮した集合体です。このコンパクトは多孔質で機械的に弱いです。焼結では、材料の融点未満の熱を加え、原子が粒子境界を越えて結合するためのエネルギーを提供します。

気孔率の低減

粒子間の空隙、すなわち気孔は、未焼結部品の強度の主な源です。焼結中、材料が拡散してこれらの空隙を埋め、部品が収縮して緻密化します。この気孔率の除去は、硬度を向上させる上で最も重要な単一の要因です。

原子結合の促進

気孔が除去されると、個々の粒子間に強固な冶金学的結合が形成されます。これにより連続した固体の格子が作成され、変形や圧入に対する耐性が大幅に向上します。これがまさに硬度の定義です。

主要なパラメータとその影響

いくつかの主要な変数を操作することで、焼結プロセスの結果を制御できます。それぞれが最終的な硬度に直接的かつ予測可能な影響を与えます。

焼結時間(Sintering Time)の役割

研究で指摘されているように、焼結プロセスの期間を長くすることで、原子拡散が起こる時間が増えます。これにより、気孔の除去がより完全になり、粒子間の結合が強くなり、結果として材料がより緻密で硬くなります。

冷却速度(Cooling Rate)の影響

焼結後の冷却速度を速くすると、望ましい微細な結晶粒構造を「固定」することができます。多くの材料では、この微細な結晶粒構造は、ゆっくりとした冷却中に形成される可能性のある粗い結晶粒構造よりも硬く、強くなります。これは概念的に、焼き入れが鋼を硬化させるために使用される方法と似ています。

温度(Temperature)の重要な要素

時間と冷却速度は重要ですが、焼結温度はおそらく最も重要な変数です。温度が高いほど拡散プロセスが加速され、より速い緻密化と硬度のより大きな向上が可能になります。ただし、すべての材料には最適な温度が存在します。

トレードオフの理解

最大の硬度を達成することが常に唯一の目標であるとは限りません。焼結プロセスを積極的に調整すると、望ましくない副作用が生じる可能性があります。

硬度と靭性(Toughness)

材料科学における基本原理は、硬度と靭性の間のトレードオフです。非常に硬い材料はしばしば脆くなり、突然の衝撃下で破壊されやすくなることを意味します。硬度を最適化すると、材料のエネルギー吸収能力が損なわれる可能性があります。

過度の結晶粒成長のリスク

焼結温度が高すぎるか、時間が長すぎると、結晶粒が過度に大きくなる可能性があります。初期の結晶粒成長は有益ですが、大きすぎる結晶粒は強度が低下し、密度が高くても全体的な構造が弱くなる可能性があります。

寸法管理(Dimensional Control)

焼結は、材料が緻密化するにつれて本質的に収縮を伴います。硬度を最大化する積極的なパラメータは、寸法の変化もより大きく、予測が難しくなる可能性があり、最終部品の公差を厳密に維持することが困難になります。

目標に合わせたプロセスの調整

理想的な焼結パラメータは、最終部品の望ましい特性に完全に依存します。最良の結果を達成するためには、競合する要件のバランスを取る必要があります。

- 硬度と強度の最大化が主な焦点の場合: より高い焼結温度、より長い保持時間、および急速な冷却速度を採用します。

- 硬度と靭性のバランスが主な焦点の場合: 過度の結晶粒成長を引き起こさないように完全な密度を最適化し、より穏やかで制御された冷却速度の使用を検討します。

- 高い寸法の精度が主な焦点の場合: 目標密度を達成するために必要な最小限の効果的な焼結パラメータ(時間と温度)を使用し、収縮を最小限に抑え、制御するのに役立ちます。

結局のところ、焼結プロセスを習得することで、微細構造を直接制御でき、必要な特性を正確に備えた材料を設計できるようになります。

要約表:

| パラメータ | 硬度への影響 |

|---|---|

| 焼結時間 | 時間の延長は緻密化を促進し硬度を向上させる。 |

| 冷却速度 | 冷却速度が速いと結晶粒構造が微細化し、硬度を向上させることがある。 |

| 焼結温度 | 温度が高いと緻密化が加速し、硬度が増加する(最適点まで)。 |

| 気孔率 | 気孔率の低減は、硬度を向上させる主要なメカニズムである。 |

材料の硬度と特性を正確に制御する必要がありますか?

焼結プロセスは、部品の硬度、靭性、寸法の精度の完璧なバランスを達成するための鍵となります。KINTEKでは、この重要な熱処理プロセスを習得するために必要な高度なラボ機器と専門的な消耗品の提供を専門としています。

新しい材料を開発する場合でも、既存の生産を最適化する場合でも、当社のソリューションは優れた結果を達成するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、当社の焼結および材料試験ニーズをラボでどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 合金標本の処理にエタノールを用いた超音波洗浄機が使用されるのはなぜですか?拡散接合の結果を向上させる

- 熱処理は材料の強度を向上させますか?材料の特性を調整する

- 複合担体への白金(Pt)のローディングに必要な装置は何ですか?高分散のための精密撹拌

- 廃紙の酸触媒加水分解に精密実験用ヒーターが不可欠なのはなぜですか?

- 膜厚はどのように測定しますか?正確な結果を得るための適切なゲージの選び方

- スパッタリングにおけるプラズマ生成に使用されるガスは何ですか?アルゴンとその先への戦略的ガイド

- 実験室における炉の用途とは?材料変換のための必須ツール

- 安息香酸エステル化における加熱反応システムの機能とは?精密な温度制御をマスターする