要するに、バイオマス中の水分含有量の増加は、熱分解プロセスに著しく、そして一般的に負の影響を与えます。根本的に、存在する水はいかなるものであっても、バイオマス自体が分解を開始する前に加熱され、蒸気に気化されなければなりません。これはかなりの量のエネルギーを消費し、プロセス全体の温度を低下させ、最終的に生成されるバイオオイル、バイオ炭、ガスの収率と品質を変化させます。

核心的な問題は、水分が熱分解炉内で主要なエネルギーシンク(吸収源)および二次反応物として機能することです。原料の水分含有量を効果的に管理することは、単なる軽微な最適化ではなく、効率的で安定した、予測可能な熱化学変換プロセスを達成するための極めて重要な前提条件です。

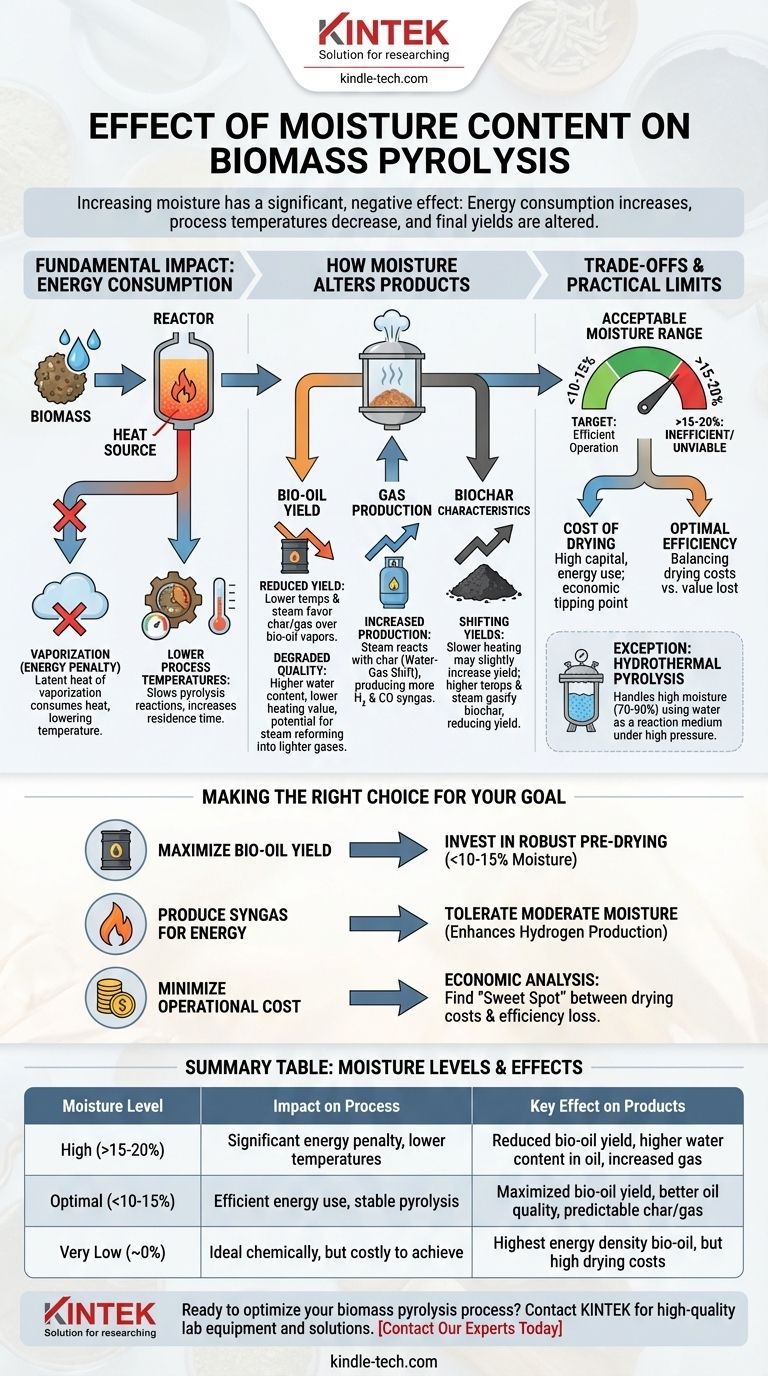

基本的な影響:エネルギー消費

水分がもたらす最も直接的かつ避けられない影響は、熱分解炉のエネルギーバランスに関するものです。この主要な影響が、いくつかの下流の結果を引き起こします。

気化によるエネルギーペナルティ

水は高い蒸発潜熱を持っているため、液体から蒸気に変換するためには大量のエネルギーが必要です。

このエネルギーは「エネルギーペナルティ」と呼ばれ、炉の熱源から直接引き出されます。これは、バイオマスの構造を分解するためではなく、水を沸騰させるために使われるため、実質的に無駄になるエネルギーです。

プロセス温度の低下

投入熱の一部が水の気化に転用されるため、炉内で達成される全体的な温度は、乾燥した原料を使用した場合よりも低くなります。

プロセス温度の低下は、主要な熱分解反応を遅らせます。これにより、バイオマスが完全に転換されるために必要な滞留時間が長くなるため、システムの処理能力が大幅に低下する可能性があります。

水分が熱分解生成物をどのように変化させるか

エネルギーペナルティに加えて、炉内の蒸気の存在は化学反応経路を積極的に変化させ、最終的な生成物分布に直接影響を与えます。

バイオオイル収率の低下

ほとんどの熱分解操作において、液体バイオオイルの最大化が主要な目標です。水分はこの目標に直接反して作用します。

反応温度の低下と蒸気の存在は、凝縮可能な有機蒸気(バイオオイルを形成するもの)よりも、炭(チャー)と非凝縮性ガスの生成を促進します。

バイオオイル品質の劣化

生成されるバイオオイルは品質が低下します。本質的に水分含有量が高くなり、その結果発熱量(エネルギー密度)が低下し、腐食性が増し、不安定になる可能性があります。

さらに、蒸気は水蒸気改質などの二次反応を促進し、価値のある重質有機分子をより軽質で有用性の低いガスや追加の水に分解する可能性があります。

ガス生成の増加

水分から生成された蒸気は不活性ではなく、高温でバイオマスやバイオ炭と反応することがあります。

水性ガスシフト反応や水蒸気改質などの反応は、バイオ炭や有機蒸気を消費して、より多くの水素(H₂)と一酸化炭素(CO)を生成します。これにより、目的のバイオオイルとバイオ炭を犠牲にして、非凝縮性合成ガスの収率が増加します。

バイオ炭特性の変化

一般に、水分による加熱速度の低下と温度の低下は、バイオ炭の収率をわずかに増加させる傾向があります。

ただし、高温では、蒸気がバイオ炭をガス化するのに十分な反応性を持つようになり、その場合は最終的な炭の収率が減少します。正確な影響は炉の条件に大きく依存します。

トレードオフと実用的な限界の理解

化学的な観点からは水分ゼロが理想的ですが、運用の観点からは実用的でも経済的でもありません。

乾燥のコスト

バイオマスを非常に低い水分レベルまで予備乾燥するには、乾燥装置への多大な設備投資と大量のエネルギー消費が必要です。

さらなる乾燥のコストが、熱分解炉で得られる効率向上を上回る経済的な転換点が存在します。

「許容できる」水分範囲

ほとんどの商業用熱分解システムは、ある程度の水分を処理できるように設計されています。一般的な経験則として、原料の水分含有量が重量で10〜15%未満であることが効率的な操作の目標と見なされます。

15〜20%を超えると、エネルギー消費と製品収率に対する悪影響がますます深刻になり、多くの場合、プロセスが非効率的または経済的に実行不可能になります。

例外:水熱熱分解

従来の(高速)熱分解と水熱熱分解(または液化)を区別することが重要です。

水熱プロセスは、高圧下で水を液体または超臨界状態で操作することにより、非常に湿った原料(水分70〜90%)を処理するために特別に設計されています。この文脈では、水は汚染物質ではなく、反応媒体の不可欠な部分です。

目標に応じた適切な選択

水分管理戦略は、目的とする産物によって完全に異なります。

- 主な焦点が液体バイオオイル収率の最大化である場合: 原料の水分を15%未満、理想的には10%未満に低減するために、堅牢な予備乾燥に投資する必要があります。

- エネルギーまたは合成のための合成ガス生成が主な焦点である場合: 適度な水分含有量は許容され、水蒸気改質による水素生成を促進することでわずかに有益になることさえあります。

- 運用コストの最小化が主な焦点である場合: 特定の原料の乾燥コストと、効率の低下および製品品質の低下によって失われる価値との間の「スイートスポット」を見つけるために経済分析を行う必要があります。

結局のところ、水分制御を習得することが、一貫性のある効率的なバイオマス転換を実現するための鍵となります。

要約表:

| 水分レベル | プロセスへの影響 | 生成物への主な影響 |

|---|---|---|

| 高(>15-20%) | 著しいエネルギーペナルティ、低温化 | バイオオイル収率の低下、オイル中の水分含有量の増加、ガスの増加 |

| 最適(<10-15%) | エネルギー利用効率の向上、熱分解の安定化 | バイオオイル収率の最大化、オイル品質の向上、予測可能な炭/ガス |

| 非常に低い(約0%) | 化学的には理想的だが、達成コストが高い | 最も高いエネルギー密度のバイオオイル、ただし乾燥コストが高い |

バイオマス熱分解プロセスを最適化する準備はできましたか? KINTEKでは、正確な水分制御を実現し、熱分解収率を最大化するために、高品質のラボ機器と消耗品の提供を専門としています。バイオオイル、合成ガス、またはバイオ炭の生成のいずれに焦点を当てている場合でも、当社のソリューションはラボの効率と精度を高めるように設計されています。バイオマス転換におけるお客様のラボの成功をどのようにサポートできるかについて、お客様固有のニーズを議論するために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- メッシュベルト式ガス雰囲気炉

よくある質問

- 磁気攪拌機と真空乾燥オーブンは、触媒性能を最適化するためにどのように連携しますか?専門家向け準備ガイド

- 機械的攪拌装置は、ドープされた酸化物コーティングの均一性にどのように貢献しますか?PEO触媒品質の向上

- 高速熱分解とは何ですか?バイオマスをバイオ燃料とバイオ炭の可能性を解き放つ

- バイオマスは他のエネルギー源よりも安いですか?バイオマスエネルギーの真のコストを解き明かす

- 焼結プロセスの工程とは?粉末から固体部品へのガイド

- ろう付けまたはろう接用のフラックスを選択する際、どのような基準を考慮する必要がありますか?強力で信頼性の高い接合部を確保する

- ニオブ酸塩蛍光体の固相反応プロセスはどのように行われますか? 1673 K で高い純度を達成する

- プラズマリアクターでの構造維持のため、焼結済みのMoS2粉末円筒体はなぜインサイチュ焼結が必要なのですか?