本質的に、薄膜コーティングと厚膜コーティングの違いは、単なる物理的な厚さの違いだけでなく、それらを形成するために使用される根本的なプロセスにあります。薄膜は真空中で原子レベルで構築され、非常に精密で純粋な層が形成されます。一方、厚膜は粒子ベースのペーストまたはインクを使用して印刷され、精度は劣るものの、より堅牢でコスト効率の高いコーティングが作成されます。

この選択は、古典的なエンジニアリング上のトレードオフです。薄膜技術は、デリケートな用途に対して比類のない精度と電気的性能を提供しますが、厚膜技術は、大容量または高電力部品に対して耐久性と低コストの製造を提供します。

決定的な要因:成膜方法

薄膜と厚膜の主な違いは、それらが基板に適用される方法にあります。このプロセスの根本的な違いが、密度や純度からコストや性能に至るまで、ほぼすべての他の特性を決定します。

薄膜:原子レベルの構築

薄膜は、真空中で行われる成膜プロセスを使用して作成されます。これらの方法は、分子または原子スケールで層を基板上に構築します。

最も一般的な方法は、物理気相成長法(PVD)と化学気相成長法(CVD)です。これらのプロセスでは、材料が蒸発され、基板上に凝縮して、極めて均一で高密度かつ純粋な膜を形成します。この層の厚さは通常、数ナノメートル(nm)から数マイクロメートル(µm)の範囲です。

厚膜:粒子ベースの印刷

厚膜は、Tシャツにグラフィックが印刷されるのと同様に、スクリーン印刷プロセスを使用して適用されることが最も一般的です。機能性材料(金属など)、ガラスフリットバインダー、および有機溶剤の混合物である「ペースト」または「インク」が、メッシュスクリーンを通して基板上に押し出されます。

その後、部品を炉で焼成します。有機溶剤が燃焼し、ガラスフリットが溶けて機能性粒子を結合させ、基板に接着させます。結果として得られる膜は、薄膜よりもはるかに厚く(通常10〜50 µm以上)、多孔質で、純度も低くなります。

性能と特性の主な違い

成膜方法は、コーティングの最終的な特性に直接影響を与えます。これらの違いを理解することは、用途に最適な技術を選択するために不可欠です。

精度と公差

薄膜は優れた精度を提供します。原子ごとに堆積されるため、厚さの制御が非常に容易であり、フォトリソグラフィによって非常に細い線をパターン化できます。これにより、抵抗器などの部品で非常に厳しい公差を実現できます。

厚膜は本質的により精度が低くなります。スクリーン印刷プロセスとペーストの粒子ベースの性質により、厚さや線幅の定義に大きなばらつきが生じます。公差は広くなり、特定の値を達成するためには、レーザートリミングなどの後処理が必要になることがよくあります。

純度と密度

薄膜はほぼ完全に高密度であり、純度も非常に高いです。真空環境により汚染が防止され、バルク材料の特性に非常に近い膜が得られます。

厚膜は本質的に多孔質です。機能性粒子を結合させるバインダー材料が複合構造を作り出し、密度が低く、その特性はペースト内のすべての材料の組み合わせとなります。

電気的性能

要求の厳しい電子用途では、薄膜が優れています。その純度と均一な構造により、電気的ノイズが低く、高周波性能が良く、抵抗の温度係数(TCR)がより安定します。

厚膜部品は汎用電子機器の主力です。多くの用途で優れた性能を発揮しますが、不純物や多孔質な構造により、薄膜の同等品と比較してノイズが高く、安定性が低くなります。

電力処理能力と耐久性

厚膜の物理的な質量が大きいため、はるかに多くの電力を処理し、熱をより効果的に放散できます。これらのコーティングは、一般的に機械的に堅牢であり、環境ストレスや電力サージに対する耐性があります。

薄膜は非常に薄いため、電力処理能力に限界があり、適切に保護されていない場合は物理的な損傷を受けやすくなります。

トレードオフの理解

どちらの技術が普遍的に優れているわけではなく、それぞれ異なる目的に最適化されています。最も重要なトレードオフは、製造コストと性能精度の間です。

コストの計算式

厚膜の製造は、比較的単純で高スループットのプロセスです。スクリーン印刷は高速で安価、かつ高度にスケーラブルであるため、チップ抵抗器やハイブリッド集積回路などの大量生産部品の主要な選択肢となっています。

薄膜の成膜には高度な真空装置が必要であり、バッチ処理であり、プロセスははるかに低速です。設備投資と運用コストは大幅に高くなるため、その優れた性能が必要不可欠な用途に限定されます。

用途環境

厚膜は、その本質的な堅牢性により、過酷な自動車、産業、および電力電子環境で優れています。一方、薄膜は、通信、医療機器、高精度センサーなど、精度、小型化、高周波性能が重要な用途の標準となっています。

目標に合わせた適切な選択

アプリケーションの主な要件が、薄膜技術と厚膜技術のどちらを選択するかを導くはずです。

- 主な焦点が高精度電子機器または光学機器の場合:優れた均一性、厳しい公差、優れた電気的特性を持つ薄膜を選択してください。

- 主な焦点がコスト効率の高い大量生産の場合:低製造コストと高速でスケーラブルなスクリーン印刷プロセスを持つ厚膜を選択してください。

- 主な焦点が耐久性と高電力処理能力の場合:物理的な堅牢性と、電力や熱を管理する能力を持つ厚膜を選択してください。

- 主な焦点が小型化と高周波性能の場合:優れた信号整合性で正確な小規模な機能を構築できる薄膜を選択してください。

最終的に、適切な膜技術を選択することは、プロセスの能力と、特定の性能目標および経済的制約を一致させることです。

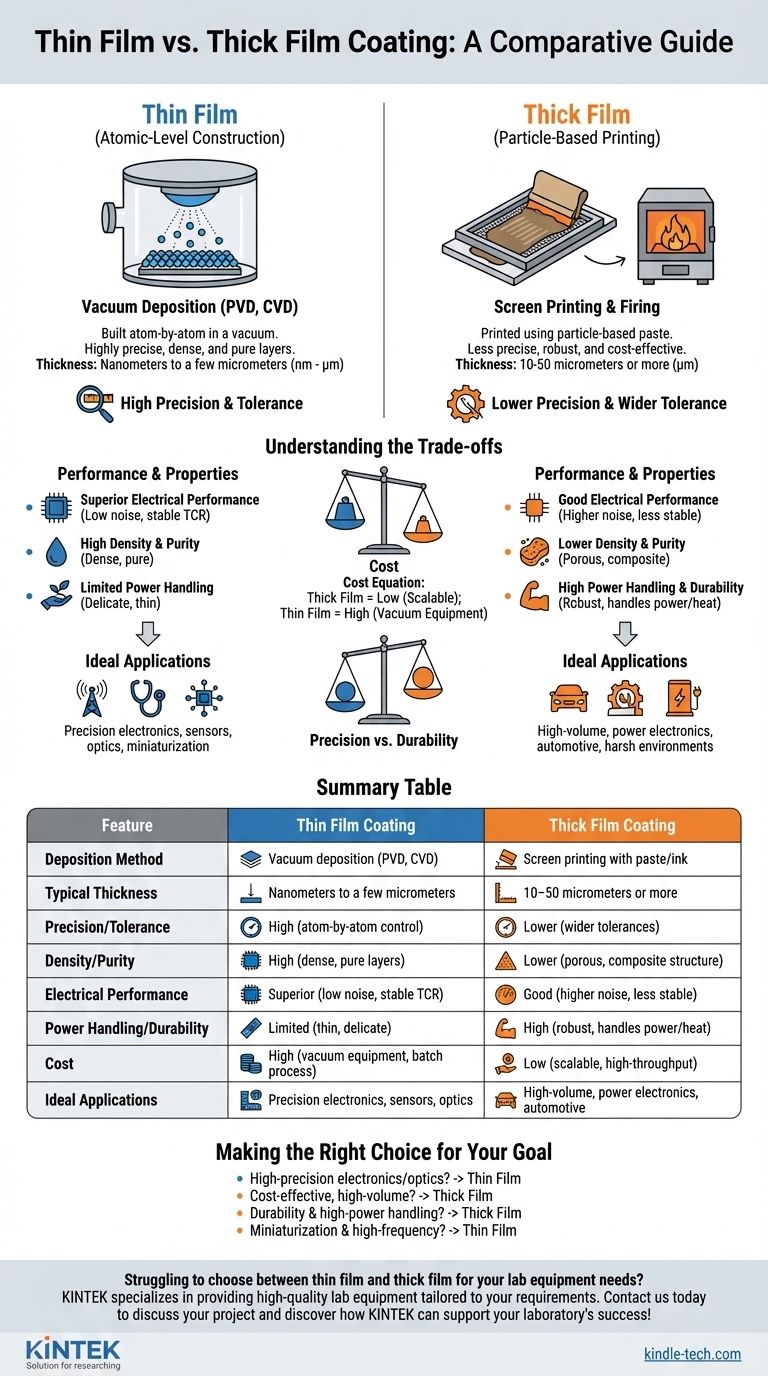

要約表:

| 特徴 | 薄膜コーティング | 厚膜コーティング |

|---|---|---|

| 成膜方法 | 真空成膜(PVD、CVD) | ペースト/インクによるスクリーン印刷 |

| 標準的な厚さ | ナノメートルから数マイクロメートル | 10〜50マイクロメートル以上 |

| 精度/公差 | 高い(原子ごとの制御) | 低い(公差が広い) |

| 密度/純度 | 高い(高密度、高純度層) | 低い(多孔質、複合構造) |

| 電気的性能 | 優れている(低ノイズ、安定したTCR) | 良好(ノイズ高め、安定性低め) |

| 電力処理能力/耐久性 | 限定的(薄く、デリケート) | 高い(堅牢、電力/熱を処理) |

| コスト | 高い(真空装置、バッチプロセス) | 低い(スケーラブル、高スループット) |

| 理想的な用途 | 精密電子機器、センサー、光学機器 | 大容量、電力電子機器、自動車 |

ラボ機器のニーズに関して、薄膜と厚膜のどちらを選ぶか迷っていますか? KINTEKは、お客様固有のコーティング要件に合わせて調整された高品質のラボ機器と消耗品を提供することを専門としています。薄膜成膜の精度が必要な場合でも、厚膜プロセスの耐久性が必要な場合でも、当社の専門家がラボの効率とパフォーマンスを向上させるための適切なソリューションを選択できるようお手伝いします。お客様のプロジェクトについて話し合い、KINTEKがお客様のラボの成功をどのようにサポートできるかを見つけるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス