スパッタリングと物理気相成長(PVD)の根本的な違いは、対立するものではなく、分類上の違いです。スパッタリングは、広範なPVDというカテゴリーに属する特定の技術です。したがって、すべてのスパッタリングはPVDの一種ですが、すべてのPVDがスパッタリングであるわけではありません。

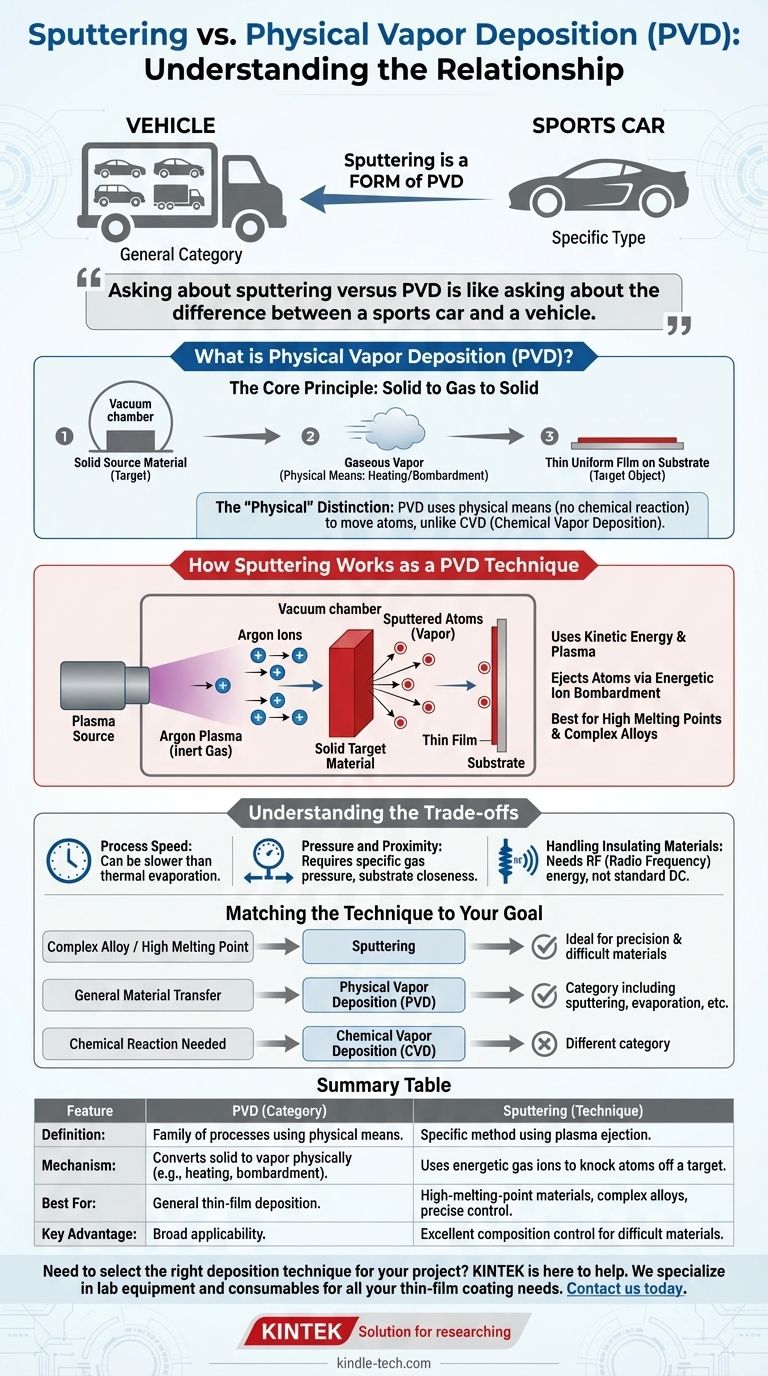

スパッタリングとPVDの違いを尋ねるのは、スポーツカーと乗り物の違いを尋ねるのに似ています。一方は一般的なカテゴリー(乗り物)の中の特定のタイプ(スポーツカー)です。スパッタリングは、物理気相成長という一般的な目標を達成するために使用される特定のメソッドです。

物理気相成長(PVD)とは?

物理気相成長(PVD)は、薄膜やコーティングを作成するために使用されるプロセスの総称です。その名前自体が中心原理を説明しています。

中心原理:固体から気体へ、そして固体へ

すべてのPVDプロセスは、真空チャンバー内で単純な3段階のシーケンスに従います。

まず、固体原料(「ターゲット」として知られる)が気体状の蒸気に変換されます。次に、この蒸気がチャンバー内を輸送されます。第三に、それは再び固体形態に凝縮し、ターゲットオブジェクト(「基板」)上に薄く均一な膜を形成します。

「物理的」な区別

PVDの鍵は、この固体から気体への変換が、加熱やエネルギー的な衝突などの物理的な手段によって達成されることです。

これは、気体分子が基板表面で化学反応を起こして膜を形成する化学気相成長(CVD)とは異なります。PVDは単に原子をある場所から別の場所に移動させるだけです。

PVD技術としてのスパッタリングの仕組み

スパッタリングは、最も一般的で用途の広いPVDメソッドの1つです。材料を溶かして蒸気を作る代わりに、運動エネルギーを使用します。

放出のメカニズム

プロセスは、通常、アルゴンのような不活性ガスからプラズマを生成することから始まります。

電界がこのプラズマから正のアルゴンイオンを加速し、それらが固体ターゲット材料に非常に大きな力で衝突するようにします。

原子蒸気の生成

入射イオンが十分なエネルギー(通常、ターゲット原子の結合エネルギーの4倍)を持っている場合、ターゲット表面から原子を物理的に叩き落とします。

これらの叩き落とされた、または「スパッタリングされた」原子は真空チャンバーに放出され、ターゲット材料の蒸気を効果的に生成します。その後、それらは移動して近くの基板上に堆積し、原子層ごとに薄膜を構築します。

スパッタリングを選ぶ理由

スパッタリングは、その制御性と汎用性から高く評価されています。特に、他のPVDメソッドでは取り扱いが難しい材料の成膜に効果的です。

これには、炭素やシリコンのような極めて高い融点を持つ材料や、スパッタリングプロセスが通常、最終膜中のターゲット材料の元の組成を維持するため、複雑な合金が含まれます。

トレードオフの理解

強力ではありますが、スパッタリングはすべてのPVDアプリケーションに対する万能の解決策ではありません。特定の要件と制限があります。

プロセス速度

スパッタリングは、材料を単に沸騰させる熱蒸着などの他のPVD技術と比較して、成膜速度が遅くなることがあります。

圧力と近接性

このプロセスは、プラズマを維持するために特定の範囲のガス圧力を必要とします。これは、他のいくつかの技術が使用する極端に低い圧力では動作できないことを意味し、基板はターゲットに比較的近接している必要があります。

絶縁材料の取り扱い

標準的なスパッタリングは、電気伝導性のあるターゲット材料で最もよく機能します。絶縁性材料をスパッタリングするには、標準的なDC電源の代わりに、より複雑な高周波(RF)エネルギー源が必要です。

目標に技術を合わせる

適切な成膜プロセスを選択するには、材料で何を達成しようとしているのかを理解する必要があります。

- 複雑な合金や非常に高い融点を持つ材料の成膜が主な焦点である場合: スパッタリングは、その精度と困難な材料を扱う能力から、しばしば優れたPVD技術となります。

- 物理的に材料を表面に転送するプロセスの一般的なカテゴリーを探している場合: スパッタリング、蒸着、その他の方法を含む物理気相成長(PVD)を参照しています。

- プロセスが基板表面での化学反応を伴って膜を形成する場合: おそらく、薄膜成膜の全く異なるカテゴリーである化学気相成長(CVD)を見ていることになります。

スパッタリングがPVDツールボックス内のツールであることを理解することが、特定のアプリケーションに最適なプロセスを選択するための第一歩です。

要約表:

| 特徴 | PVD(カテゴリー) | スパッタリング(技術) |

|---|---|---|

| 定義 | 物理的な手段によって薄膜を堆積させるプロセスの総称。 | プラズマを使用してターゲット原子を放出する特定のPVDメソッド。 |

| メカニズム | 固体材料を物理的に蒸気に変換する(例:加熱、衝突)。 | 高エネルギーのガスイオンを使用してターゲット材料から原子を叩き落とす。 |

| 最適な用途 | 一般的な薄膜成膜。 | 高融点材料、複雑な合金、精密な制御。 |

| 主な利点 | 幅広い適用性。 | 困難な材料に対する優れた組成制御。 |

プロジェクトに最適な成膜技術を選択する必要がありますか? KINTEKの専門家がお手伝いします。当社は、すべての薄膜コーティングニーズに対応するラボ機器と消耗品の専門家です。高融点材料であろうと複雑な合金であろうと、当社のチームは、お客様の研究開発を強化するための理想的なスパッタリングまたはPVDソリューションを提供できます。今すぐお問い合わせいただき、お客様の特定のアプリケーションについてご相談の上、KINTEKがお客様の研究所の成功をどのようにサポートできるかをご確認ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉