根本的に、スパッタリングと蒸着は薄膜作製のためのプロセスが大きく異なります。スパッタリングは、イオン衝撃を利用してターゲット材料から原子を叩き出す物理的な高エネルギープロセスであるのに対し、蒸着は材料を真空中で加熱して蒸発させ、基板上に凝縮させる熱的な低エネルギープロセスです。この根本的な機械的差異が、膜質から成膜速度に至るまですべての主要な結果を決定します。

スパッタリングと蒸着の選択は、古典的なエンジニアリング上のトレードオフです。スパッタリングは速度を犠牲にして優れた膜の密着性と密度を提供しますが、蒸着は大幅に高い成膜速度を提供するものの、密着性の弱い膜を生成します。

コアメカニズム:物理的 vs. 熱的

実際的な違いを理解するには、まず各手法がどのようにコーティング材料を生成するかを把握する必要があります。これら2つのアプローチは、どちらも物理気相成長(PVD)の一種ですが、その方法は全く異なります。

スパッタリング:衝突に基づくプロセス

スパッタリングは運動量伝達の原理に基づいて動作します。真空チャンバー内で、高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)が加速され、「ターゲット」と呼ばれるソース材料に衝突します。

この高エネルギーの衝撃により、ターゲットから個々の原子が物理的に叩き出され、「スパッタ」されます。これらの原子はチャンバーを通過し、基板上に堆積して、薄く高密度の膜を形成します。

蒸着:熱的気化プロセス

蒸着は、物質の状態変化に基づく、より単純な概念です。ソース材料を真空チャンバー内に置き、気化温度に達するまで加熱します。

これにより強力な蒸気流が発生し、チャンバー内を上昇して、より冷たい基板上に凝縮します。このプロセスは、鍋の中の水が沸騰し、その上に置かれた冷たい蓋に凝縮するのに似ています。

膜特性の主な違い

メカニズムは、堆積される膜の最終的な特性に直接影響を与えます。基板に到達する原子のエネルギーが最も重要な要素です。

膜の密着性と密度

スパッタリングされた原子は、大きな運動エネルギーを持って基板に到達します。この高いエネルギーにより、それらは基板表面にわずかに食い込み、はるかに強固な結合とより高密度の膜構造を作り出します。

蒸着された原子は、熱エネルギーのみを持っているため、より穏やかに着地します。その結果、基板への密着性が比較的弱い、密度の低い膜になります。

成膜速度とスピード

蒸着は一般的により速いプロセスです。連続的で強力な蒸気流を生成することにより、スパッタリングよりも大幅に高い速度で材料を堆積させることができます。

スパッタリングは原子または小さなクラスターを一度に一つずつ叩き出します。これにより、より制御されたものの、本質的に遅い成膜方法となります。

膜の均一性と品質

蒸着は、生成される蒸気クラウドの性質上、優れた大面積の厚さ均一性を持つ膜を生成できます。

スパッタリングは、微細な粒子混入の可能性はあるものの、より均一でリアルな金属効果と高密度の微細構造をもたらします。これは、膜の固有の品質が最優先されるアプリケーションに最適です。

トレードオフの理解

どちらのプロセスも万能ではありません。最適な選択は、アプリケーションの特定の要件に完全に依存します。

プロセスエネルギーとその結果

スパッタリングの高いエネルギーは、最大の強み(密着性、密度)であると同時に潜在的な弱点でもあります。このエネルギーは、特定のプラスチックや有機材料などの敏感な基板を損傷する可能性があります。

蒸着の低エネルギー特性は、スパッタリングに固有のイオン衝撃に耐えられないデリケートな基板に適したより穏やかなプロセスです。

色と材料の多様性

スパッタリングはより大きな多様性を提供します。複雑な合金や化合物の堆積を可能にし、後処理なしでプロセス制御による色の変調を可能にします。

蒸着は通常、ソース材料の真の色に限定されます。異なる色を実現するには、成膜完了後にスプレー塗装などの追加のステップが必要になることがよくあります。

スケーラビリティと自動化

蒸着は単一の実行では高速ですが、スパッタリングはプロセス安定性と制御性により、自動化された大量生産環境においてよりスケーラブルで適していると見なされることがよくあります。

アプリケーションに最適な選択をする

正しい方法を選択するには、主要な目標と各プロセスの固有の強みを一致させる必要があります。

- 膜の耐久性と密着性が主な焦点の場合: 高エネルギー成膜により高密度でより強固に結合した膜が生成されるため、スパッタリングが優れた選択肢です。

- 単純な材料の高速成膜が主な焦点の場合: 熱蒸着は、特に単一材料コーティングの場合、はるかに高速でコスト効率の高いソリューションを提供します。

- デリケートな基板のコーティングまたは優れた厚さの均一性の達成が主な焦点の場合: 蒸着の穏やかな低エネルギープロセスは、より安全で効果的なオプションとなることがよくあります。

- 複雑な合金のコーティングまたは特定の光学効果の達成が主な焦点の場合: スパッタリングは、最終的な膜の組成と特性に対して、より大きな制御と多様性を提供します。

これらの基本原則を理解することで、材料、性能、および生産要件に正確に合致する成膜方法を自信を持って選択できます。

要約表:

| 特徴 | スパッタリング成膜 | 蒸着成膜 |

|---|---|---|

| コアメカニズム | イオン衝撃による運動量伝達 | 加熱による熱的気化 |

| 膜の密着性 | 優れている(高い運動エネルギー) | 弱い(低い熱エネルギー) |

| 膜密度 | 高い | 低い |

| 成膜速度 | 遅い、より制御されている | 速い |

| 基板適合性 | デリケートな材料を損傷する可能性がある | 穏やか、デリケートな基板に適している |

| 材料の多様性 | 高い(合金、化合物、色制御) | 限定的(材料の真の色) |

| 最適用途 | 耐久性のあるコーティング、複雑な合金、光学効果 | 高速成膜、均一な厚さ、デリケートな材料 |

まだプロジェクトに最適な成膜方法がわからない場合: KINTEKの専門家がお手伝いします。当社は、すべての薄膜成膜ニーズに対応する理想的なラボ機器と消耗品の提供を専門としています。スパッタリングの優れた密着性が必要な場合でも、蒸着の高速均一性が必要な場合でも、お客様のラボに最適なソリューションへと導きます。当社のチームに今すぐご連絡いただき、お客様固有のアプリケーションについてご相談の上、プロセスを最適化しましょう!

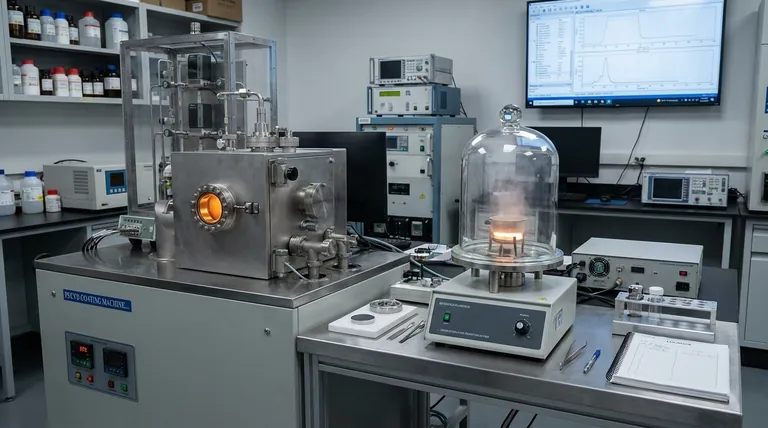

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボ用カスタムCVDダイヤモンドコーティング

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン