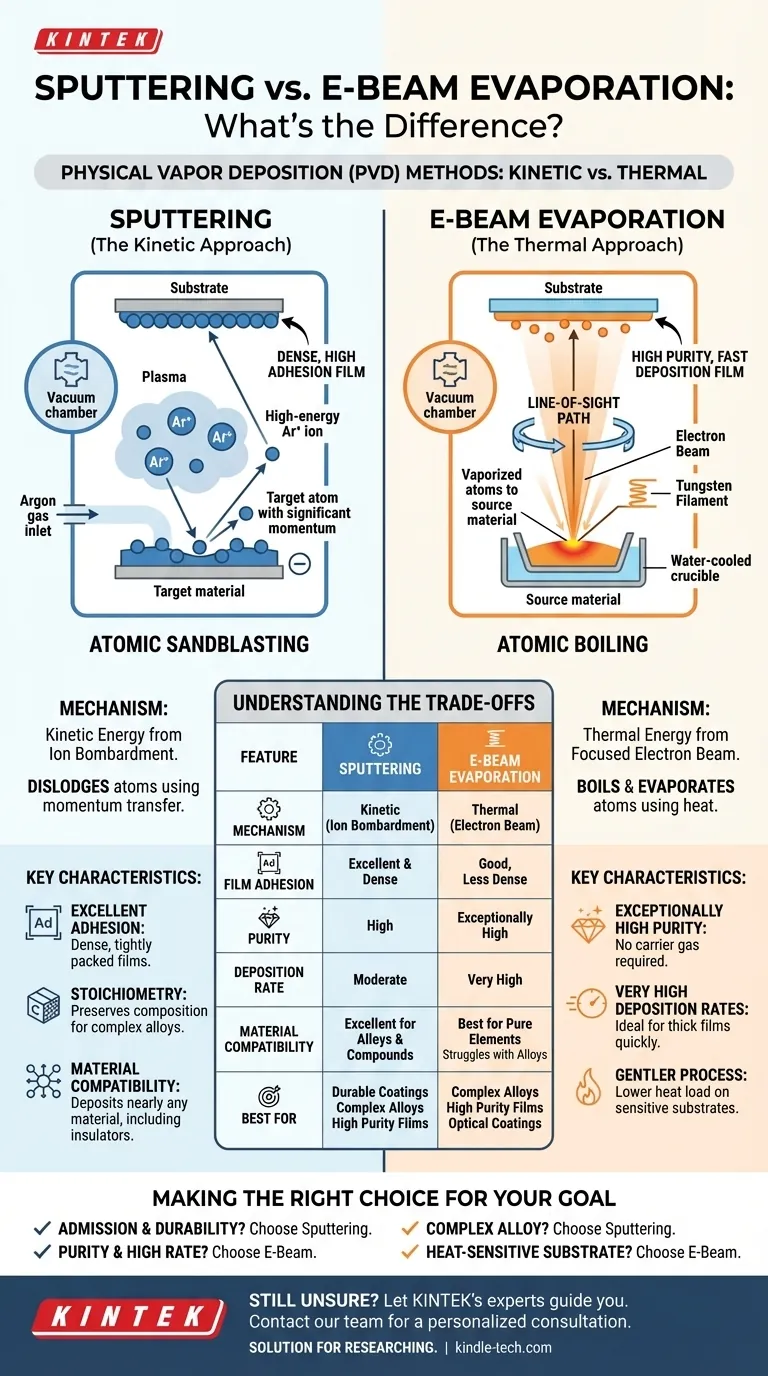

本質的に、スパッタリングとEビーム蒸着はどちらも、真空中で薄膜を形成するために使用される物理蒸着(PVD)法です。根本的な違いは、ソース材料から原子を解放する方法にあります。スパッタリングは、イオン衝撃による運動エネルギーを使用して、ターゲットから原子を物理的に叩き出すのに対し、Eビーム蒸着は、集束された電子ビームからの熱エネルギーを使用して、ソースから原子を沸騰させ蒸発させます。

スパッタリングとEビームの選択は、運動学的プロセスと熱的プロセスのどちらを選ぶかという決断です。スパッタリング(「原子サンドブラスト」)は、緻密で密着性の高い膜の形成に優れている一方、Eビーム蒸着(「原子沸騰」)は、非常に高い成膜速度で高純度膜を形成するのに優れています。

スパッタリングの仕組み:「運動学的」アプローチ

スパッタリングは、運動量移動プロセスとして最もよく理解されています。これは、ターゲットとして知られるソース材料を、真空チャンバー内で高エネルギーイオンで衝撃することに依存しています。

スパッタリングのメカニズム

通常、アルゴンなどの不活性ガスからプラズマがチャンバー内に生成されます。正に帯電したアルゴンイオンは電界によって加速され、負に帯電したターゲットに衝突します。この衝突は、ターゲット表面から原子を物理的に剥がす、つまり「スパッタリング」するのに十分なエネルギーを持っています。これらの放出された原子は真空を通過し、基板上に堆積して薄膜を形成します。

スパッタ膜の主な特徴

スパッタされた原子は、かなりの運動エネルギーを持って基板に到達するため、非常に緻密で密に詰まった膜を形成します。この高エネルギーは、基板への優れた密着性をもたらします。スパッタリングは、合金や化合物などの複雑な材料を成膜する際にも非常に効果的であり、元の材料の組成(化学量論)を維持する傾向があります。

Eビーム蒸着の仕組み:「熱的」アプローチ

電子ビーム(Eビーム)蒸着は熱蒸着の一種ですが、外科的な精度で莫大なエネルギーを供給します。これは、高精度に集束された電子ビームを使用してソース材料を加熱します。

Eビームのメカニズム

高真空チャンバー内で、タングステンフィラメントが電子の流れを放出します。これらの電子は加速され、磁場によって誘導されて、水冷るつぼに入れられたソース材料の小さなスポットに衝突します。この強烈なエネルギー伝達により、材料は急速に融点と沸点を超えて加熱され、蒸発します。これらの気化した原子は視線方向に移動し、より低温の基板上に凝縮して膜を形成します。

Eビーム膜の主な特徴

このプロセスはアルゴンなどのキャリアガスを必要としないため、Eビーム成膜は非常に高い純度の膜をもたらします。また、スパッタリングよりも桁違いに速い非常に高い成膜速度を達成することもできます。このプロセスは、ある意味で「より穏やか」であり、成長する膜に与えるエネルギーが少ないため、デリケートな基板に有利となる場合があります。

トレードオフの理解:スパッタリング vs. Eビーム

それらの物理的メカニズムの違いは、特定のアプリケーションに適したプロセスを決定する明確な一連のトレードオフを生み出します。

膜の密着性と密度

スパッタリングは、ほぼ常に優れた密着性と高い密度の膜を生成します。スパッタされた原子のエネルギー的な到達は、それらが基板表面にわずかに埋め込まれ、密に詰まるのを助けます。低エネルギー凝縮によって形成されるEビーム膜は、一般的に密度が低く、密着性が弱いです。

材料適合性

スパッタリングは非常に汎用性が高く、難融性金属や絶縁体(RFスパッタリングを使用)を含むほぼすべての材料を成膜できます。Eビームは高融点材料に優れていますが、構成元素の蒸気圧が異なる合金の成膜には苦戦します。これは、より揮発性の高い元素が最初に蒸発するためです。

成膜速度と制御

多くの材料において、Eビーム蒸着はスパッタリングよりも著しく高い成膜速度を提供し、厚い膜を迅速に作成するのに理想的です。どちらの方法も膜厚の精密な制御が可能です。

プロセスの複雑さとコスト

一部の文脈で述べられているように、スパッタリング装置は、特に基本的なDCマグネトロンスパッタリングシステムの場合、比較的シンプルで堅牢です。Eビームシステムは一般的に複雑で、高電圧電源、磁気集束コイル、より厳密な高真空条件を必要とし、これにより高いメンテナンス要件とコストにつながる可能性があります。

目標に合った適切な選択をする

適切な技術を選択するには、その強みを最も重要な膜特性と一致させる必要があります。

- 膜の密着性と耐久性が主な焦点である場合:緻密で密着性の高い膜、硬質コーティングや下地層に理想的なスパッタリングを選択してください。

- 材料の純度と高い成膜速度が主な焦点である場合:純度が最優先される光学コーティングや電子機器などのアプリケーションには、Eビーム蒸着を選択してください。

- 特定の組成を持つ複雑な合金の成膜が主な焦点である場合:正しい化学量論を維持するためには、スパッタリングがより信頼性の高い選択肢です。

- 熱に弱い基板のコーティングが主な焦点である場合:Eビームは、スパッタリングのプラズマ環境と比較して、基板への全体的な熱負荷を低く抑えることができる場合があります。

最終的には、材料、基板、および希望する膜特性が決定的な答えを提供します。

要約表:

| 特徴 | スパッタリング | Eビーム蒸着 |

|---|---|---|

| メカニズム | 運動エネルギー(イオン衝撃) | 熱エネルギー(電子ビーム) |

| 膜の密着性 | 非常に優れている、緻密な膜 | 良好だが、一般的に密度は低い |

| 純度 | 高い | 非常に高い(キャリアガス不要) |

| 成膜速度 | 中程度 | 非常に高い |

| 材料適合性 | 合金、化合物、絶縁体に優れている | 純粋な元素に最適、合金には苦戦 |

| 最適な用途 | 耐久性のあるコーティング、複雑な合金、優れた密着性 | 高純度膜、光学コーティング、高成膜速度 |

どちらのPVD方法があなたのアプリケーションに適しているかまだ不明ですか? KINTEKの専門家が最適なソリューションをご案内します。当社は薄膜成膜用の実験装置と消耗品を専門とし、お客様の研究や生産に必要な正確な膜特性の達成を支援します。

パーソナルなコンサルテーションについては、今すぐ当社のチームにお問い合わせください。当社のスパッタリングおよびEビーム蒸着システムが、お客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器