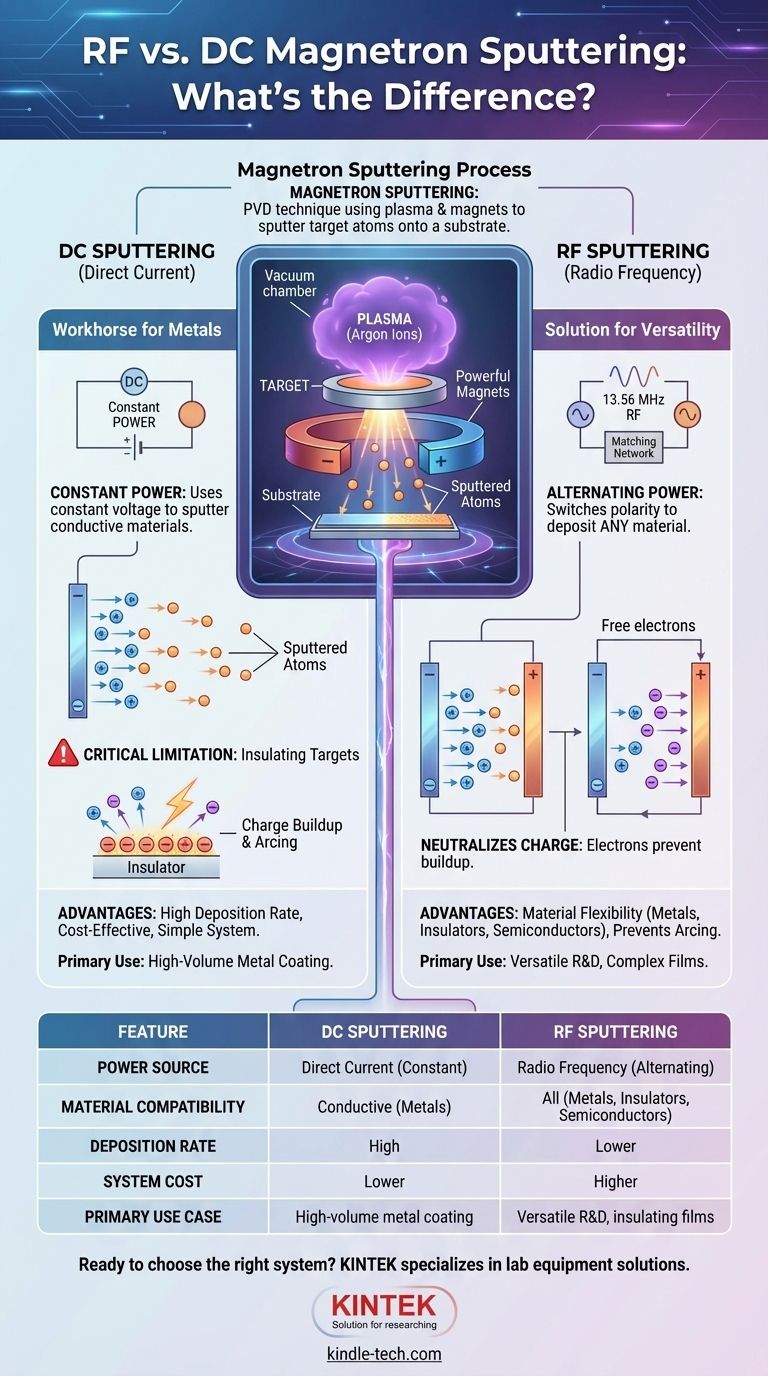

根本的な違いは、使用される電気的電力の種類、そしてその結果として成膜できる材料にあります。DC(直流)スパッタリングは一定の電圧を使用して電気伝導性材料をスパッタリングするのに対し、RF(高周波)スパッタリングは交流電源を使用するため、非導電性、絶縁性材料も効果的にスパッタリングできます。

どちらも強力な薄膜成膜技術ですが、中心的な選択はターゲット材料によって決まります。DCスパッタリングは金属にとって高速で費用対効果の高い主力技術ですが、絶縁体には使用できません。RFスパッタリングは、電荷の蓄積という致命的な問題を克服するために交流電場を使用することで、あらゆる材料に対応できる、より多用途なソリューションです。

コアメカニズム:マグネトロンスパッタリングとは?

DCとRFの違いを理解するためには、まずそれらが共有する基本的なプロセスを理解する必要があります。

固体ターゲットから薄膜へ

マグネトロンスパッタリングは物理気相成長(PVD)技術の一つです。チャンバー内を真空にし、通常はアルゴンである不活性ガスを導入することから始まります。高電圧を印加すると、ガスが励起され、正イオンと自由電子を含む物質の状態であるプラズマが生成されます。これらの正のアルゴンイオンは、ターゲットとして知られるソース材料に向かって加速され、その表面から原子が放出(スパッタリング)されます。スパッタリングされた原子はチャンバーを通過し、基板上に堆積し、徐々に均一な薄膜を形成します。

「マグネトロン」の役割

名前の「マグネトロン」部分は、重要な改良を指します。強力な磁石がターゲットの後ろに配置されます。この磁場は、プラズマからの電子をターゲット表面の近くに閉じ込めます。この閉じ込められた電子は、アルゴンガスのイオン化を大幅に増加させ、より高密度のプラズマを生成します。これによりスパッタリング率が向上し、より低い圧力と温度でより速い膜成長が可能になります。この原理はDCとRFの両方のシステムに適用されます。

DCスパッタリング:金属の主力技術

直流スパッタリングは、2つの方法の中で概念的に最も単純なものです。

動作原理:一定の衝突

DCシステムでは、ターゲットに一定の負電荷が与えられ、チャンバーがアノード(正)として機能します。これにより単純な静電場が形成され、プラズマからの正のアルゴンイオンがターゲットに向かって継続的に加速されます。その結果、安定した高レートの衝突と、一貫したスパッタリング材料の流れが得られます。

主な利点:速度とコスト

電源が単純でプロセスが直接的であるため、DCスパッタリングは導電性材料に対して高い成膜速度を提供します。装置は通常、RFシステムよりも複雑で安価であるため、アルミニウム、銅、チタンなどの金属の大量生産におけるコーティングの標準的な選択肢となります。

決定的な制限:絶縁体ターゲット

DCスパッタリングの強みは、その致命的な弱点でもあります。セラミックや酸化物などの絶縁体(誘電体)材料をスパッタリングしようとすると、正のアルゴンイオンがターゲットに衝突しても、その電荷が逃げる場所がありません。ターゲット表面に正電荷が急速に蓄積します。この「表面チャージ」は、入ってくる正のアルゴンイオンを反発させ、スパッタリングプロセスをすぐに停止させます。最悪の場合、ターゲットや電源を損傷する可能性のあるアーク放電につながることがあります。

RFスパッタリング:多用途性のためのソリューション

高周波スパッタリングは、DC法の限界を克服するために特別に開発されました。

動作原理:交流電場

一定のDC電圧の代わりに、RFシステムは通常13.56MHzで動作するAC電源を使用します。ターゲットの極性は、1秒間に数百万回、負から正へと急速に切り替わります。

負の半サイクル中、ターゲットはDCスパッタリングと同様に正のアルゴンイオンを引き付け、衝突を受けます。重要なことに、短い正の半サイクル中、ターゲットはプラズマからの自由電子の奔流を引き付けます。これらの電子は、スパッタリングフェーズ中に蓄積した正電荷を瞬時に中和し、ターゲット表面を効果的に「リセット」します。

主な利点:材料の柔軟性

電荷の蓄積を防ぐことにより、RFスパッタリングはあらゆる種類の材料を確実に成膜できます。これには以下が含まれます。

- 絶縁体: 酸化物、窒化物、セラミック。

- 半導体: シリコンなど。

- 導体: DCで成膜可能なすべての金属。

これにより、RFスパッタリングは、複雑な多層材料スタックを備えた先進的なデバイスの研究および製造において不可欠なツールとなります。

トレードオフの理解

RFとDCスパッタリングのどちらを選択するかは、性能、コスト、材料要件のバランスを取る必要があります。

成膜速度

特定の金属材料の場合、DCスパッタリングの方がRFスパッタリングよりも一般的に高速です。RFの交互サイクルは、ターゲットが時間の一部でのみスパッタリングされることを意味し、DCシステムの連続的な衝突と比較して全体的な効率がわずかに低下します。

システムの複雑さとコスト

RFシステムは本質的により複雑です。効率的にプラズマに電力を伝送するために、RF電源とインピーダンス整合ネットワークが必要です。これにより、RFスパッタリングシステムは、DCシステムよりも購入および維持のコストが高くなります。

第三の選択肢:パルスDCスパッタリング

ギャップを埋めるハイブリッド技術であるパルスDCが存在します。これは、非常に短いパルスでオン/オフされるDC電源を使用します。このパルス化は、大きなアーク放電が発生する前にターゲット表面を放電させるのに役立ちます。これは、標準的なDCよりも優れた安定性を持ちながら、RFの完全なコストと複雑さを持たずに、特定の半絶縁性または反応性膜のスパッタリングにとって良い妥協点となり得ます。

目標に合わせた正しい選択をする

あなたの決定は、最終的に成膜したい材料と、あなたの運用の優先順位にかかっています。

- 金属の大量生産・低コスト成膜が主な焦点の場合: DCマグネトロンスパッタリングは、その優れた速度と経済効率から最適な選択肢です。

- 絶縁体またはセラミック材料の成膜が主な焦点の場合: DCは実行可能な選択肢ではないため、RFマグネトロンスパッタリングが必須の方法となります。

- 幅広い材料を扱う研究開発の多用途性が主な焦点の場合: RFスパッタリングシステムは、導体、半導体、絶縁体のすべてに対応するための不可欠な柔軟性を提供します。

電源の基本的な役割を理解することで、特定の薄膜アプリケーションを直接可能にするスパッタリング技術を自信を持って選択できます。

要約表:

| 特徴 | DCスパッタリング | RFスパッタリング |

|---|---|---|

| 電源 | 直流(一定) | 高周波(交流) |

| 材料適合性 | 導電性材料(金属) | すべての材料(金属、絶縁体、半導体) |

| 成膜速度 | 高い | 低い |

| システムコスト | 低い | 高い |

| 主な用途 | 金属の大量コーティング | 多用途な研究開発、絶縁膜 |

あなたの研究室に最適なスパッタリングシステムを選ぶ準備はできましたか? KINTEKは研究室のニーズに応える装置と消耗品の専門サプライヤーです。金属用の高速効率なDCスパッタリングが必要な場合でも、絶縁体用の多用途なRFスパッタリングが必要な場合でも、当社の専門家が最適なソリューションの選択をお手伝いします。薄膜成膜の要件について話し合い、研究能力を高めるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機