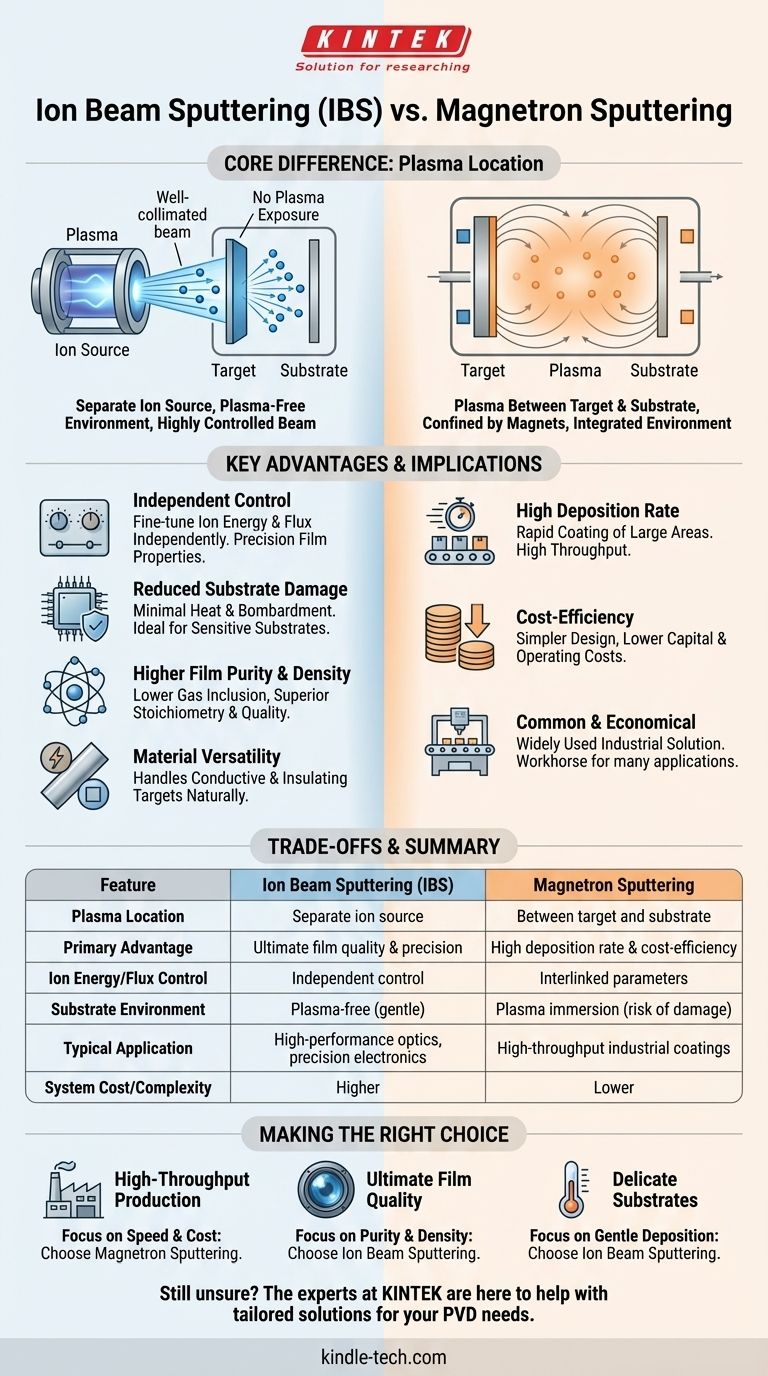

本質的に、イオンビームスパッタリングとマグネトロンスパッタリングの主な違いは、イオンを生成するために使用されるプラズマの位置です。マグネトロンスパッタリングでは、コーティング材料(ターゲット)とコーティングされる対象物(基板)の間に、磁場によって生成・閉じ込められたプラズマが存在します。イオンビームスパッタリング(IBS)では、プラズマは独立した専用のイオン源内に保持され、集束されたイオンビームが生成され、それがプラズマのない環境でターゲットに向けられます。

根本的な区別は制御の仕方にあります。イオン生成をターゲットや基板から分離することにより、イオンビームスパッタリングは主要なプロセスパラメータを切り離し、マグネトロンスパッタリングの統合されたプラズマ環境では達成が難しいレベルの精度と膜質を提供します。

中心的な構造の違い

これら2つの物理気相成長(PVD)技術の主な相違点は、ターゲットから材料を叩き出すための高エネルギーイオンをどのように、どこで生成するかに由来します。

マグネトロンスパッタリングの仕組み:閉じ込められたプラズマ

マグネトロンスパッタリングでは、チャンバー内に通常アルゴンである不活性ガスが充填されます。ターゲット材料に強い負の電圧が印加されます。

この高電圧によりガスがプラズマ(正イオンと自由電子の雲)に励起されます。ターゲットの背後にある磁場が電子を閉じ込め、ターゲット表面近くのプラズマ密度を劇的に増加させます。

これらの正イオンは負に帯電したターゲットに向かって加速され、十分な力で衝突することで原子を叩き出し、「スパッタ」します。スパッタされた原子はプラズマで満たされた空間を移動し、基板上に堆積して薄膜を形成します。

イオンビームスパッタリングの仕組み:専用イオン源

イオンビームスパッタリング(IBS)は、プロセスを物理的に2つの明確なゾーンに分離します。イオン源はプラズマを保持し、均一で整ったイオンビームを生成・加速する役割を担います。

このイオンビームはイオン源から放出され、真空空間を横切ってターゲットに向かって照射されます。ターゲットと基板はプラズマに浸されません。

イオンビームがターゲットに衝突すると、非常に制御された方法で材料をスパッタします。イオンは特定のエネルギーと角度で到達するため、スパッタリングプロセスは例外的に予測可能で均一になります。

膜質とプロセス制御への主な影響

この構造的な違いは、成膜プロセスと結果として得られる薄膜の品質に大きな影響を与えます。

独立した制御(IBSの利点)

イオンビームスパッタリングでは、イオンエネルギー(イオンがどれだけ強く衝突するか)とイオンフラックス(毎秒ターゲットに衝突するイオンの数)を独立して制御できます。これにより、特定の膜特性を達成するために成膜プロセスを微調整することが可能になります。

マグネトロンスパッタリングでは、これらのパラメータはプラズマの動作圧力や電力と連動しているため、独立した最適化ははるかに困難になります。

基板へのダメージ低減(IBSの利点)

IBSシステムでは基板がプラズマにさらされないため、熱や高エネルギー粒子の衝突によるダメージのリスクが大幅に低減されます。これにより、IBSはデリケートな光学素子や温度に敏感な電子部品など、デリケートな基板への成膜に理想的です。

高い膜の純度と密度(IBSの利点)

マグネトロンスパッタリングのプラズマでは、不活性ガス原子の一部が成長中の膜に埋め込まれる可能性があり、膜の純度や特性を損なうことがあります。

IBSはより高い真空環境で、基板の近くにプラズマがない状態で動作するため、ガスの取り込みが大幅に少なくなります。また、到達するイオンの制御されたエネルギーは、優れた化学量論を持つ、より高密度で安定した高品質の膜の形成を助けます。

材料の汎用性

どちらの技術も汎用性があります。ただし、絶縁体(非導電性)材料をスパッタリングする場合、マグネトロンスパッタリングでは通常、ターゲット上の電荷蓄積を防ぐためにRF(高周波)電源が必要になります。

IBSは、ターゲットが電気回路の一部ではなく、単にイオンビームが衝突する材料であるため、導電性材料と絶縁性材料の両方を修正なしで自然に処理できます。

トレードオフの理解

スパッタリング技術の選択には、理想的な膜特性と実用的な製造要件のバランスを取る必要があります。

成膜速度 対 精度

マグネトロンスパッタリングは一般的にはるかに高い成膜速度を提供するため、広い面積を迅速にコーティングするのに適しています。スループットが重要な多くの産業用途で主力となっています。

イオンビームスパッタリングは、速度よりも比類のない精度と膜質に価値がある、より遅く、より慎重なプロセスです。

システムの複雑さとコスト

マグネトロンスパッタリングシステムは設計が単純で、より一般的であり、購入および運用コストが大幅に安価です。

IBSシステムは、専用のイオン源と関連する高真空要件のため、より複雑です。これは高い設備投資とメンテナンスのオーバーヘッドにつながります。

目標に合わせた適切な選択

最終的な決定は、特定のアプリケーションの譲れない要件に依存します。

- 主な焦点が高スループットの生産またはコスト効率である場合: 広い面積を迅速かつ経済的にコーティングするには、マグネトロンスパッタリングがほぼ常に優れた選択肢です。

- 主な焦点が究極の膜質、純度、密度である場合: 高性能光学コーティング、精密電子機器、研究などの要求の厳しいアプリケーションには、イオンビームスパッタリングが決定的な選択肢となります。

- 主な焦点がデリケートまたは温度に敏感な基板への成膜である場合: イオンビームスパッタリングは、ダメージのリスクを最小限に抑える、より穏やかで制御された環境を提供します。

あなたの選択は、究極の膜性能の必要性と、成膜速度およびコストという実際的な制約とのバランスにかかっています。

要約表:

| 特徴 | イオンビームスパッタリング(IBS) | マグネトロンスパッタリング |

|---|---|---|

| プラズマの位置 | 独立したイオン源 | ターゲットと基板の間 |

| 主な利点 | 究極の膜質と精度 | 高い成膜速度とコスト効率 |

| イオンエネルギー/フラックス制御 | 独立した制御 | 連動したパラメータ |

| 基板環境 | プラズマフリー(基板に優しい) | プラズマ浸漬(ダメージのリスクあり) |

| 一般的な用途 | 高性能光学機器、デリケートな電子機器 | 高スループットの産業用コーティング |

| システムコスト/複雑さ | 高い | 低い |

特定のアプリケーションに最適なスパッタリング技術がまだ不明ですか? KINTEKの専門家がお手伝いします。私たちはラボ用機器と消耗品の提供を専門とし、お客様固有の実験室のニーズに合わせたソリューションを提供します。究極の精度を誇るイオンビームスパッタリングが必要な場合でも、高スループット機能を持つマグネトロンスパッタリングが必要な場合でも、最適なPVDソリューションへと導きます。薄膜成膜プロセスをどのように向上させられるか、お客様のプロジェクト要件についてご相談いただくために、今すぐ当社の技術チームにご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器