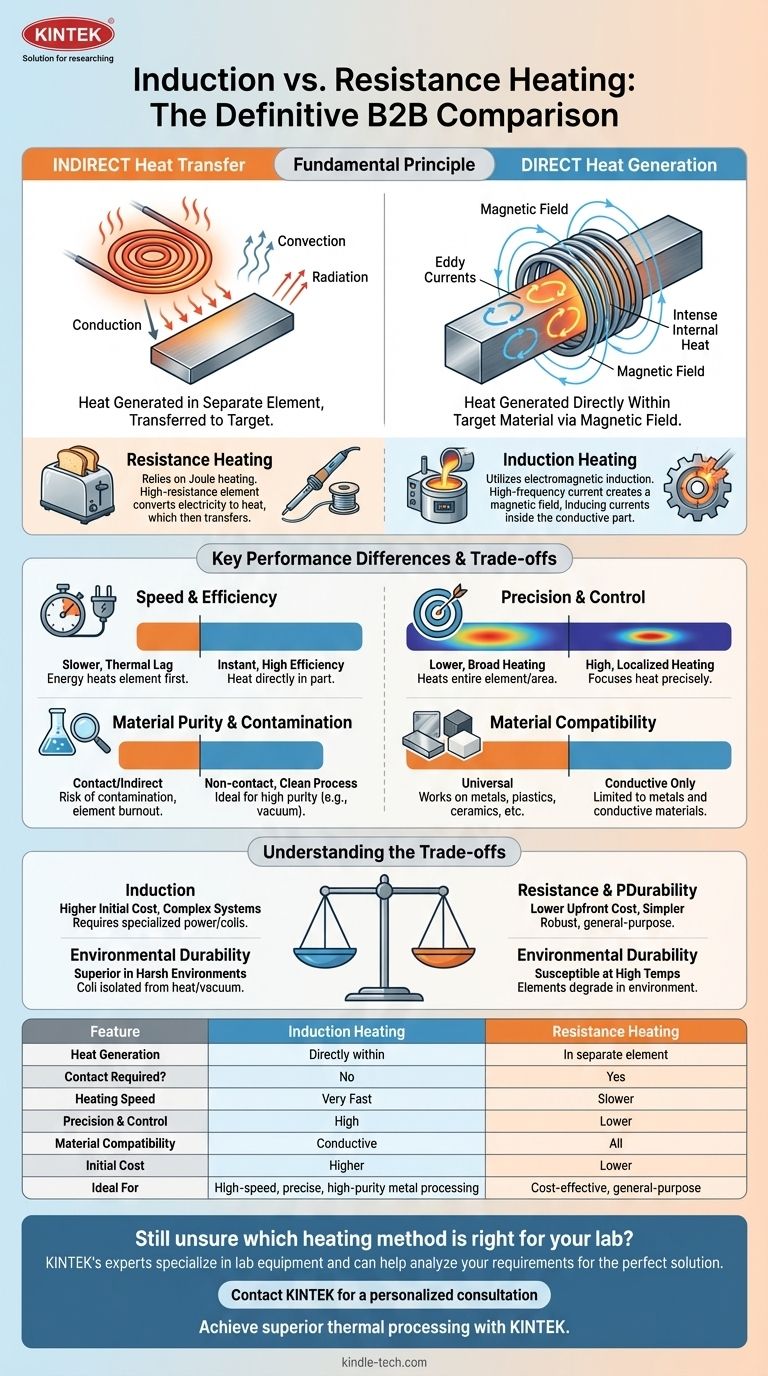

根本的な違いは、熱が生成される場所と方法にあります。誘導加熱は磁場を利用して熱をターゲット材料自体の中に直接生成するのに対し、抵抗加熱は別の素子で熱を生成し、その熱を接触または放射によってターゲット材料に伝達します。

核心的な区別は単純です。誘導はワークピースを独自の熱源に変える直接的な非接触加熱方法です。抵抗は外部の熱い素子からワークピースへ熱を伝達することに依存する間接的な方法です。

基本原理:直接加熱 対 間接加熱

実際的な意味合いを理解するには、まず中心的なメカニズムを把握する必要があります。熱の生成方法が、各プロセスの効率、速度、精度を決定します。

抵抗加熱の仕組み

抵抗加熱は最も一般的な電気加熱の形態です。これはジュール熱の原理に基づいて動作します。

高い電気抵抗を持つ材料、多くの場合ニッケル・クロム線のような専用の加熱素子に電流を流します。この抵抗が電気エネルギーを熱に変換します。

その熱は、伝導(物理的接触)、対流(空気の動き)、または放射によってターゲットワークピースに伝達されます。家庭用トースターや従来の半田ごてがその典型例です。

誘導加熱の仕組み

誘導加熱は、より高度な非接触プロセスです。これは電磁誘導の原理を利用します。

高周波の交流電流を銅コイルに流します。これにより、コイルの周りに強力で急速に変化する磁場が発生します。

導電性のワークピース(鋼片など)がこの磁場内に置かれると、磁場はその金属内部に渦電流と呼ばれる円形の電流を誘導します。金属自体のこれらの内部電流に対する抵抗が、内部から急速で強力な熱を発生させます。

主な性能の違い

誘導と抵抗の選択は、好みの問題ではなく、特定の作業に対する性能要件に基づきます。各方法には明確な利点があります。

速度と効率

誘導は著しく高速でエネルギー効率が高いです。熱は部品内で瞬時に直接生成されるため、別の素子が加熱されてエネルギーを伝達するのを待つ時間の浪費やエネルギー損失が最小限に抑えられます。

抵抗加熱には熱遅延が伴います。エネルギーはまず抵抗素子を加熱するために使用され、その後、熱がワークピースに伝わる際にさらにエネルギーが環境中に失われます。

精度と制御

誘導加熱ははるかに優れた精度を提供します。誘導コイルの形状と周波数を制御することにより、周囲の材料に影響を与えることなく、部品の非常に特定された局所的な領域を加熱できます。

抵抗加熱は一般的に精度が低くなります。これは素子全体と、伝導または放射を介してワークピースのより広い領域を加熱する傾向があります。

材料の純度と汚染

誘導はクリーンで非接触のプロセスです。コイル自体が熱くならず、材料に接触しないため、真空炉での溶解や医療グレード合金の溶解など、高純度が求められる用途に最適です。

炉の用途で述べたように、誘導は他の方法で必要とされるグラファイト電極の使用を避けるため、炭素汚染のリスクを排除します。これは、超低炭素鋼を製造する際に極めて重要です。

トレードオフの理解

どちらの技術も万能ではありません。適切な選択は、性能上の利点と実際的な制約のバランスを取ることに依存します。

複雑さとコスト

誘導システムはより複雑です。特殊な高周波電源が必要であり、特定の用途に合わせてカスタム設計されたコイルが必要になることが多く、初期投資が高くなります。

抵抗加熱システムは機械的に単純で堅牢であり、一般的に初期費用が安く、汎用加熱の一般的な選択肢となります。

材料適合性

これは重要な制限です。誘導加熱は電気伝導性のある材料、主に金属にのみ機能します。その有効性は、材料の透磁率と抵抗率によっても異なります。

抵抗加熱は材料を選びません。伝導と放射を通じて、金属、プラスチック、セラミック、その他の非導電性材料を効果的に加熱できます。

環境耐久性

真空などの過酷な環境では、誘導に明確な利点があります。コイルは真空チャンバーの外側に配置され、極度の熱や化学反応から隔離できます。

抵抗素子は加熱環境内に存在しなければならず、非常に高温での劣化や焼損に対して脆弱であり、絶縁に課題が生じる可能性があります。

用途に合わせた適切な選択

正しい技術を選択するには、その核となる強みと主要な目標を一致させる必要があります。

- 速度、精度、純度が主な焦点の場合: 金属の高速、局所的、非汚染プロセスである誘導加熱を選択してください。

- 低コストと材料の多様性が主な焦点の場合: シンプルさ、低い初期投資、さまざまな材料を加熱できる能力を持つ抵抗加熱を選択してください。

- 極限環境での性能が主な焦点の場合: 加熱素子の耐久性が懸念される高真空または超高温用途には誘導を選択してください。

結局のところ、直接加熱と間接加熱の物理学を理解することが、プロジェクトの技術的および財政的なニーズに合った適切なツールを選択するための力となります。

要約表:

| 特徴 | 誘導加熱 | 抵抗加熱 |

|---|---|---|

| 熱生成 | 材料内部で直接(渦電流による) | 別の加熱素子内で |

| 接触の必要性? | 不要(非接触) | 必要(間接的、伝導/放射経由) |

| 加熱速度 | 非常に速い | 遅い(熱遅延あり) |

| 精度と制御 | 高い(局所加熱) | 低い(広範囲加熱) |

| 材料適合性 | 電気伝導性材料(例:金属) | すべての材料(金属、プラスチック、セラミック) |

| 初期費用 | 高い | 低い |

| 理想的な用途 | 高速、高精度、高純度の金属加工 | さまざまな材料のコスト効率の高い汎用加熱 |

お使いのラボの特定の材料とプロセスにどちらの加熱方法が適しているかまだ不明ですか?

誘導加熱と抵抗加熱の選択は、作業の効率と成功にとって極めて重要です。KINTEKの専門家は、ラボ機器と消耗品の専門家であり、お客様のアプリケーション要件を分析し、最適なソリューションを推奨するお手伝いができます。

私たちは、研究や生産で最適な結果を保証するために、ラボのニーズに合わせて調整された信頼性の高い高性能加熱システムを提供します。

優れた熱処理を実現するために、今すぐKINTELにご連絡いただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク

- 産業用高純度チタン箔・シート

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器