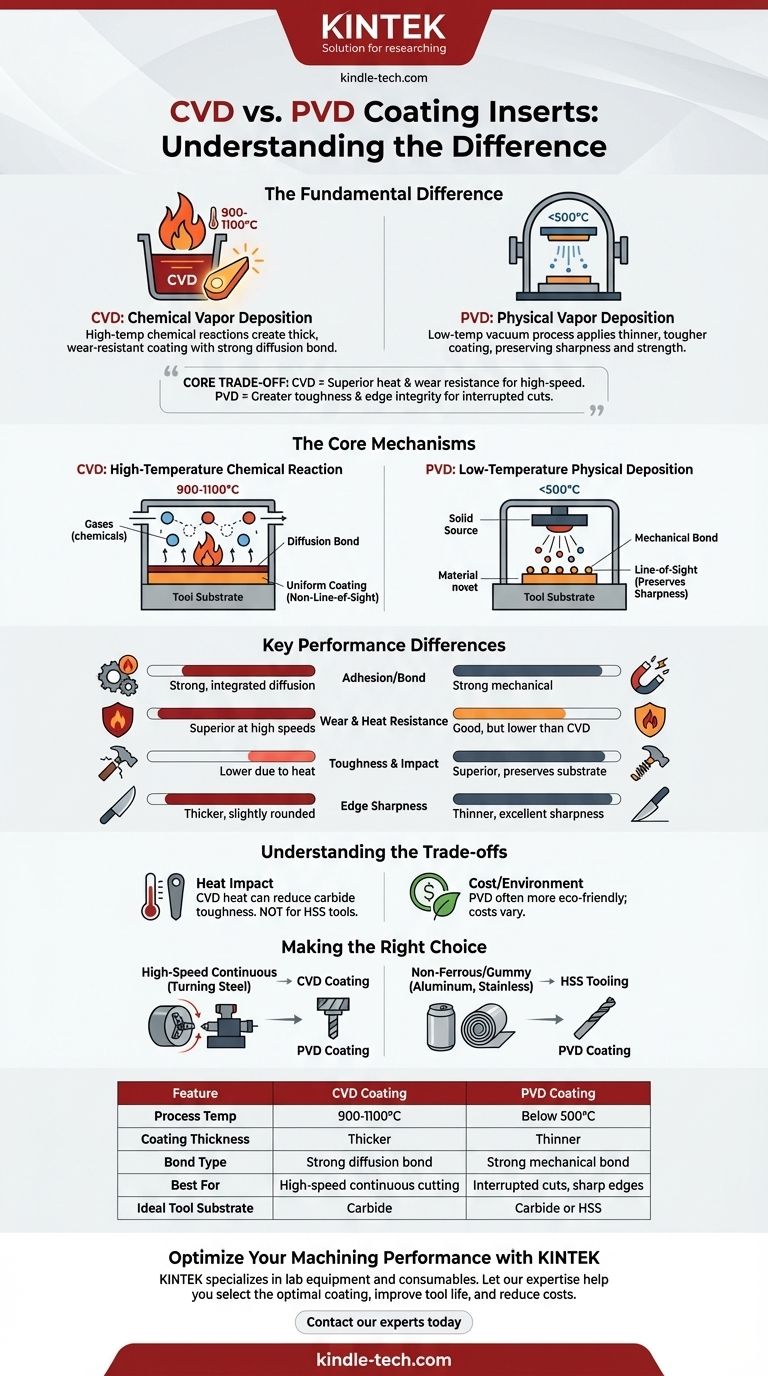

基本的な違いは、CVDとPVDコーティングの適用プロセスと、それによって生じる特性にあります。化学気相成長法(CVD)は、高温と化学反応を利用して、工具との間に非常に強力な化学結合を持つ、厚く耐摩耗性のあるコーティングを作成します。物理蒸着法(PVD)は、真空中でより低温で行われ、工具の元の鋭さと強度をより良く維持する、薄く強靭なコーティングを適用します。

主なトレードオフは単純です。CVDは、高速かつ連続的な切削に対して優れた耐熱性と耐摩耗性を提供しますが、PVDは、割り込み切削や工具の鋭さが不可欠な用途に対して、より高い靭性と刃先の完全性を提供します。

コアメカニズム:動作原理

どのコーティングを選択するかを理解するためには、まずそれぞれの適用方法を理解する必要があります。プロセスが、切削インサートの最終的な性能を直接決定します。

化学気相成長法(CVD)

CVDは高温プロセスであり、通常900~1100°Cで実行されます。気体の化学物質がチャンバー内で反応し、新しい材料層が形成され、工具母材の表面に拡散します。これにより、コーティングとインサートの間に非常に強力な拡散結合が形成されます。

これは気体を含む化学反応であるため、CVDは「直進的」なプロセスではなく、複雑な形状に対しても非常に均一なコーティングをもたらします。

物理蒸着法(PVD)

PVDは低温プロセスであり、通常、高真空環境下で500°C未満で動作します。固体源材料(チタンなど)が蒸発させられ、生成された原子または分子が物理的に工具表面に堆積されます。

このプロセスは強力な機械的結合を形成しますが、CVDのような深い拡散はありません。PVDは直進的なプロセスであり、その結果、鋭い切削刃の微細なディテールを維持するのに優れた薄いコーティングが施されます。

主な性能の違いの解説

適用プロセスの違いは、実際の加工環境において明確な利点と欠点につながります。

密着性と結合強度

CVDの高温拡散プロセスは、母材との間に根本的により強力な結合を形成します。これにより、極端な熱負荷下での剥離に対して非常に高い耐性を持ちます。

耐摩耗性と耐熱性

CVDコーティング、特に酸化アルミニウム(Al2O3)を使用したものは、高温下で優れた化学的安定性と硬度を提供します。これは、鋼の旋削など、大きな熱を発生させる高速切削用途に最適です。

靭性と耐衝撃性

PVDがこの点で明確な勝者です。より低いプロセス温度は、超硬母材の固有の靭性を低下させません。薄いPVD層は内部応力も低いため、ミーリングなどの割り込み切削中のマイクロクラックが発生しにくくなります。

刃先の鋭さと仕上げ

PVDの薄い適用は、研削された刃先の元の鋭さを維持します。これは、アルミニウムなどの粘着性材料の加工や、クリーンな切断が不可欠な仕上げ加工において極めて重要です。CVDの厚いコーティングは、刃先をわずかに丸める可能性があります。

トレードオフの理解

CVDとPVDのどちらを選択するかは、競合する優先順位のバランスを取る問題です。すべての状況に単一の「最良」のコーティングというものはありません。

母材への熱の影響

これが最も重要なトレードオフです。CVDプロセスの極端な熱は、下にある超硬合金の靭性を低下させる可能性があります。ハイス鋼(HSS)製の工具の場合、熱が工具の焼き戻しを損ない、歪みを引き起こすため、CVDは選択肢になりません。

コーティング材料の選択肢

歴史的に、CVDは高安定性のAl2O3コーティングを適用するのに優れていました。しかし、最新のPVD技術は材料の範囲(TiNやTiAlNなど)を拡大しており、多くの分野でギャップを埋めるために性能を継続的に向上させています。

コストと環境への影響

コストは変動しますが、PVDプロセスは、一部のCVDプロセスのような有害な化学副産物を生成しないため、環境に優しいと見なされることがよくあります。

用途に合わせた適切な選択

最終的な決定は、常に加工操作の特定の要求に基づいて行う必要があります。

- 高速かつ連続的な切削(例:鋼の旋削)が主な焦点の場合: 優れた耐熱性と側面摩耗抵抗のため、CVDコーティングインサートを選択してください。

- 割り込み切削(例:ミーリング、穴あけ)が主な焦点の場合: 優れた靭性と欠けに対する耐性のため、PVDコーティングインサートを選択してください。

- 非鉄金属または粘着性材料(例:アルミニウム、ステンレス鋼)の加工が主な焦点の場合: より鋭い刃先を維持し、溶着を防ぐために、PVDコーティングインサートを選択してください。

- HSS工具を使用している場合: プロセス温度が低いPVDを使用する必要があります。これにより工具が損傷することはありません。

結局のところ、正しいコーティング技術の選択は、工具の特性と、材料および切削の特定の課題を一致させることです。

概要表:

| 特徴 | CVDコーティング | PVDコーティング |

|---|---|---|

| プロセス温度 | 900~1100°C | 500°C未満 |

| コーティング厚さ | 厚い | 薄い |

| 結合タイプ | 強力な拡散結合 | 強力な機械的結合 |

| 最適用途 | 高速連続切削(例:鋼の旋削) | 割り込み切削、鋭い刃先(例:ミーリング、アルミニウム) |

| 理想的な工具母材 | 超硬合金 | 超硬合金またはハイス鋼(HSS) |

適切なコーティングソリューションで加工性能を最適化

CVDとPVDコーティングのどちらを選択するかは、工具寿命、生産性、部品品質を最大化するために極めて重要です。誤った選択は、早期の工具破損、不良な表面仕上げ、ダウンタイムの増加につながる可能性があります。

KINTEKは、研究室のニーズに応えるラボ機器と消耗品を専門としています。 材料科学と切削工具技術における当社の専門知識は、以下のような点で役立ちます。

- 特定の材料と加工操作に最適なコーティングを選択する

- 適切なコーティング技術で工具寿命と効率を向上させる

- 工具交換とダウンタイムを最小限に抑えることで加工コストを削減する

加工性能を偶然に任せないでください。当社の専門家に今すぐお問い合わせいただき、お客様の用途に最適なコーティングソリューションについて個別にご相談ください。優れた結果を達成し、投資収益率を最大化できるようお手伝いします。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用