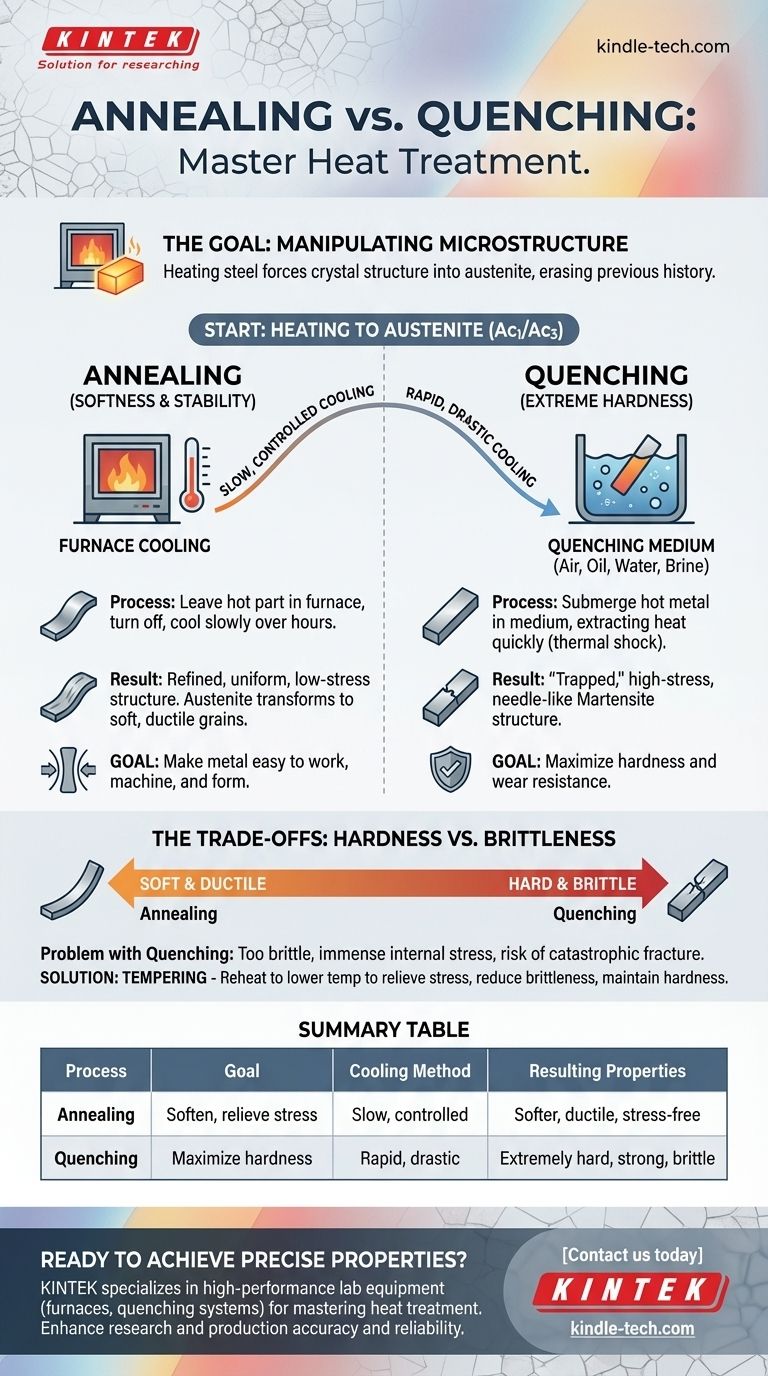

冶金学の世界では、焼きなましと焼入れは、ほぼ正反対の結果をもたらす2つの基本的な熱処理プロセスです。どちらも金属を特定の温度まで加熱することから始まりますが、決定的な違いは冷却方法にあります。焼きなましは、金属をより柔らかく、より展性のあるものにし、内部応力を除去するために、ゆっくりと制御された冷却を伴います。対照的に、焼入れは、特定の鋼を例外的に硬く、脆くするために、急速で劇的な冷却を使用します。

核心的な違いは加熱ではなく冷却です。焼きなましと焼入れの選択は、加工しやすい金属にする(焼きなまし)か、極端に硬く耐摩耗性にするか(焼入れ)という、2つの異なる目標の選択です。

熱処理の目標:微細組織の操作

これらのプロセスを理解するためには、まず金属を加熱する理由を理解する必要があります。その目的は、望ましい一連の物理的特性を達成するために、その内部の結晶構造、すなわち微細組織を意図的に変化させることです。

そもそも金属を加熱する理由

鋼を臨界温度(しばしばAc1またはAc3と呼ばれる)以上に加熱すると、その結晶構造がオーステナイトと呼ばれる状態に強制されます。このオーステナイト状態は、焼きなましと焼入れの両方にとって必要な出発点です。これは、金属の以前の微細組織の履歴を効果的に消去する均一な構造です。

冷却速度の重要な役割

金属がオーステナイト状態になった後、その冷却速度が最終的な微細組織、ひいてはその硬度、延性、強度を決定します。この冷却速度は、焼きなましと焼入れを分ける最も重要な変数です。

焼きなまし:柔らかさと安定性への道

焼きなましは、金属を最も柔らかく、最も安定し、応力が最も少ない状態にするように設計されたプロセスです。これは、材料の機械加工を容易にするため、または加工硬化の影響を打ち消すためによく使用されます。

プロセス:ゆっくりとした制御された冷却

様々な焼きなまし法で述べられているように、決定的なステップは常に徐冷です。これは、熱い部品を炉の中に入れたままにして、炉の電源を切り、数時間かけて炉と共に冷却させることによって達成されることがよくあります。他のケースでは、部品を砂や灰などの断熱材に埋めることもあります。

結果:洗練され、応力のない構造

この徐冷により、オーステナイト結晶は柔らかく延性のある微細組織に変化することができます。このプロセスは、鍛造、鋳造、重切削などの以前の製造工程で導入された可能性のある内部応力を緩和します。最終製品は均一で、柔らかく、成形しやすいものになります。

焼入れ:極度の硬さへの道

焼入れは焼きなましの正反対です。その目的は、鋼が達成できる最も硬い構造を作り出すことであり、何よりも硬度と耐摩耗性を優先します。

プロセス:急速で劇的な冷却

徐冷の代わりに、焼入れでは、熱い金属を熱を可能な限り迅速に奪う媒体に浸漬します。一般的な焼入れ媒体は、深刻度の順に、空気、油、水、ブライン(塩水)です。この突然の温度低下は熱衝撃です。

結果:「閉じ込められた」高応力構造

急速な冷却は、オーステナイトに焼きなましされた部品の柔らかい構造に変化する時間を与えません。代わりに、それは炭素原子をマルテンサイトと呼ばれる非常に歪んだ針状の結晶構造に「閉じ込め」ます。マルテンサイトは極めて硬く、非常に強く、例外的に脆いです。

トレードオフの理解:硬度 対 脆性

どちらのプロセスも本質的に「優れている」わけではありません。それらは、特定の、しばしば相反する、工学的な目標を達成するために使用されるツールです。それらのトレードオフを理解することが、それらを正しく使用するための鍵となります。

硬度-延性スペクトル

最大の硬度と最大の延性を同時に得ることはできません。焼きなましは金属をスペクトルの柔らかく延性のある端に近づけます。焼入れは金属を硬く脆い端に近づけます。

焼入れの問題点:脆性と応力

焼入れされた部品は極度に硬いですが、実用上は脆すぎる場合がよくあります。マルテンサイト構造は非常に大きな内部応力を受けており、鋭い衝撃でガラスのように粉々になる可能性があります。どのエンジニアも、歯車やベアリングが壊滅的に破損することを望みません。

解決策:焼戻し

この脆性のため、焼入れされた部品はほぼ常に焼戻しされます。焼戻しは二次的な熱処理であり、部品をはるかに低い温度(臨界のAc1点未満)に再加熱し、一定時間保持します。このプロセスは内部応力を緩和し、脆性を低減しますが、ピーク硬度はわずかに低下します。最終的な結果は、意図された使用に十分な硬さと靭性を備えた部品です。

用途に応じた適切な選択

熱処理の選択は、コンポーネントの最終的な性能要件と直接一致している必要があります。

- 加工性や応力緩和が主な焦点の場合: 焼きなましは、機械加工や成形のために材料を柔らかくしたり、別の処理の前に特性をリセットしたりするための適切なプロセスです。

- 最大の硬度と耐摩耗性が主な焦点の場合: 焼入れ(それに続く焼戻し)は、ナイフのエッジ、ギア、切削工具などの耐久性のあるコンポーネントを作成するために必要な道筋です。

- 極端な脆性なしに強度を向上させることが主な焦点の場合: 正規化や異なる焼戻しサイクルなどの他の関連プロセスがあり、焼きなましと焼入れの極端な間の結果をもたらします。

結局のところ、熱処理を習得するとは、プロジェクトが要求する正確な材料特性を設計する正確な冷却速度を選択することを意味します。

要約表:

| プロセス | 目標 | 冷却方法 | 結果として得られる特性 |

|---|---|---|---|

| 焼きなまし | 金属を柔らかくし、応力を緩和する | 徐冷、制御(例:炉冷) | より柔らかく、より延性があり、応力がない |

| 焼入れ | 硬度を最大化する | 急速、劇的(例:油または水) | 極めて硬く、強いが、脆い |

実験室で正確な材料特性を実現する準備はできましたか? KINTEKは、焼きなましや焼入れなどの熱処理プロセスを習得するのに役立つ、炉や焼入れシステムを含む高性能なラボ機器を専門としています。耐久性のあるコンポーネントを開発する場合でも、材料の加工性を改良する場合でも、当社のソリューションは精度と信頼性を保証します。今すぐお問い合わせいただき、お客様のラボのニーズについてご相談の上、KINTEKがお客様の研究および生産成果をどのように向上させることができるかをご確認ください!

ビジュアルガイド