薄膜堆積とは、その核心において、ある材料の微細な層を、基板として知られる別の材料の表面に高度に制御されたプロセスで適用することです。この合成により、電気伝導性、耐摩耗性、特定の光学特性など、基になるバルク材料自体が持たない新しい特性をオブジェクトの表面に付与することができます。

薄膜堆積は単にコーティングを施すだけでなく、事実上すべての現代技術にとって基礎となる製造プロセスです。原子スケールの層の適用を正確に制御することで、強力なマイクロチップから効率的なソーラーパネルまで、あらゆるものを可能にする新しい特性を持つ材料を設計することができます。

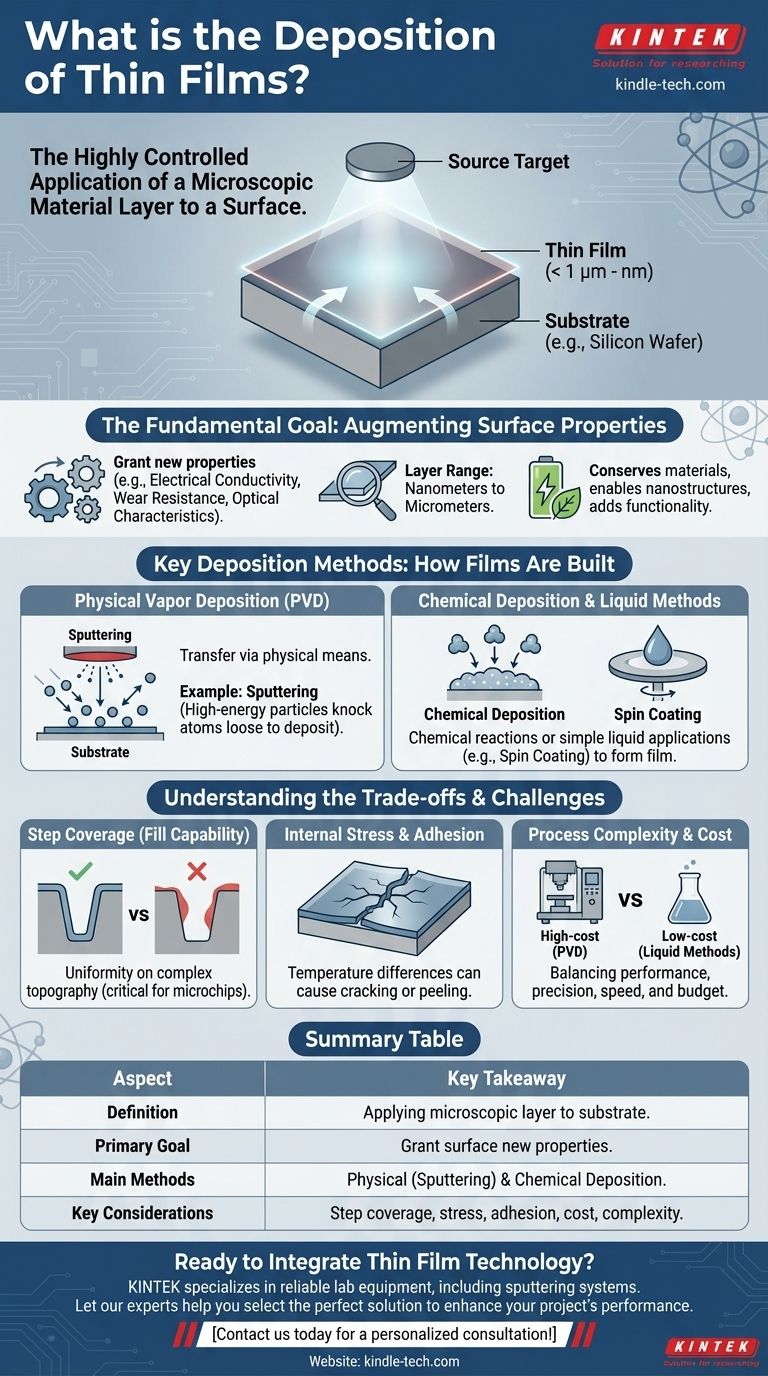

基本的な目標:材料の表面を強化する

「薄膜」とは何か?

薄膜とは、数ナノメートルから数マイクロメートルの厚さの材料の層です。これらの層は非常に薄いため、バルク状態の同じ材料とは特性が大きく異なることがあります。

基板とターゲット

このプロセスには2つの主要な構成要素が含まれます。基板は、シリコンウェハーやガラス片など、コーティングされるベース材料またはオブジェクトです。ターゲットは、膜自体を形成するソース材料です。

なぜ単に材料の固まりを使わないのか?

堆積が使用されるのは、それが独自の利点を提供するからです。希少または高価な材料を節約し、独自のナノ構造コーティングの作成を可能にし、最小限の体積と重量で機能を追加します。

主要な堆積方法:膜がどのように作られるか

薄膜を堆積させるための技術は数多くあり、これらは一般的に物理的堆積と化学的堆積の2つの主要なカテゴリに分類されます。

物理蒸着 (PVD)

PVD技術は、固体のターゲットから基板へ物理的な手段で材料を転送します。

一般的な例はスパッタリングです。微細なサンドブラスターを想像してみてください。ただし、表面を侵食する代わりに、高エネルギー粒子(イオン)を使用してターゲットを衝撃します。この衝撃により、ターゲットから原子が叩き出され、それが移動して基板上に堆積し、薄くて均一な膜を形成します。

化学堆積

これらの方法は、基板表面での化学反応を利用して膜を形成します。前駆体はしばしばガスまたは液体であり、反応または分解して目的の材料を残します。

よりシンプルな液相法

一部のアプリケーションでは、よりシンプルな方法で十分です。スピンコーティングやドロップキャスティングのような技術は、液体の前駆体を塗布し、その後溶媒を蒸発させて薄膜を残すというものです。

トレードオフの理解

堆積方法の選択には、性能、コスト、および最終製品の特定の要件のバランスを取る必要があります。すべてのアプリケーションに完璧な単一の方法はありません。

段差被覆性の課題

段差被覆性、または埋め込み能力とは、マイクロチップの溝のような複雑な表面形状を持つ基板を膜がどれだけ均一に覆うかを表します。

これは半導体製造において重要なパラメータです。段差被覆性が低いプロセスでは、膜に薄い、弱い部分や隙間が生じ、デバイスの故障につながる可能性があります。

内部応力と密着性

堆積中の基板の温度は重要な要素です。膜と基板の熱膨張係数の違いにより、部品が冷却される際にかなりの内部応力が生じることがあります。

高い応力は、膜がひび割れたり、基板から剥がれたりする原因となり、デバイスを損なう可能性があります。この応力を管理することは、耐久性があり信頼性の高いコーティングを作成するための鍵です。

プロセスの複雑さとコスト

スパッタリングのような高精度な方法は、優れた緻密な膜を生成しますが、高価な真空装置が必要で、比較的時間がかかります。スピンコーティングのようなシンプルな方法は高速で安価ですが、膜の最終的な特性を制御する能力は劣ります。

目標に合った適切な選択をする

最適な堆積技術は、プロジェクトの技術的要件、材料の制約、および予算に完全に依存します。

- 複雑な電子機器向けに高純度で緻密な膜を重視する場合:厚さと均一性の精密な制御が可能なスパッタリングのような物理蒸着(PVD)法が必要となるでしょう。

- 太陽電池やディスプレイのような大面積の被覆を重視する場合:性能と製造スループットのバランスを取るために、PVDと化学的方法の組み合わせがよく使用されます。

- 限られた予算で迅速なプロトタイピングや研究室規模の研究を重視する場合:スピンコーティングやドロップキャスティングのようなシンプルな液相法は、実行可能でアクセスしやすい出発点となります。

これらの基本的な原則を理解することで、原材料を機能的で高性能なデバイスに変えるプロセスを選択し、最適化する能力が向上します。

要約表:

| 側面 | 主要なポイント |

|---|---|

| 定義 | 基板上に微細な層(ナノメートルからマイクロメートル)の材料を適用すること。 |

| 主な目標 | バルク材料にはない新しい特性(例:導電性、硬度)を表面に付与すること。 |

| 主な方法 | スパッタリングのような物理蒸着(PVD)と化学堆積。 |

| 主な考慮事項 | 段差被覆性、内部応力、密着性、プロセスの複雑さ、およびコスト。 |

薄膜技術を研究や生産に統合する準備はできていますか?

適切な堆積装置は、マイクロチップ、ソーラーパネル、高度なコーティングなど、目的の膜特性を達成するために不可欠です。KINTEKは、ラボ機器と消耗品を専門とし、信頼性の高いスパッタリングシステムなどで研究室のニーズに応えています。

当社の専門家が、お客様のプロジェクトのパフォーマンスと効率を高めるための完璧なソリューションを選択するお手伝いをいたします。今すぐお問い合わせください

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート