その核心において、 DCスパッタリングのメカニズムは、プラズマを使用して高エネルギーイオンを生成する物理気相成長(PVD)プロセスです。これらのイオンはターゲットとして知られる原料材料に加速され、十分な力で衝突することで原子を物理的に叩き出して遊離させます。放出されたこれらの原子は真空を通過し、基板上に堆積し、原子レベルで均一な薄膜を構築します。

スパッタリングは化学反応や溶解プロセスではありません。運動量伝達の物理現象と考えることができます。これは、ガスイオンがキューボールとして機能し、ターゲット材料から原子を叩き出して基板上に正確に着地させる、微視的なビリヤードゲームのようなものです。

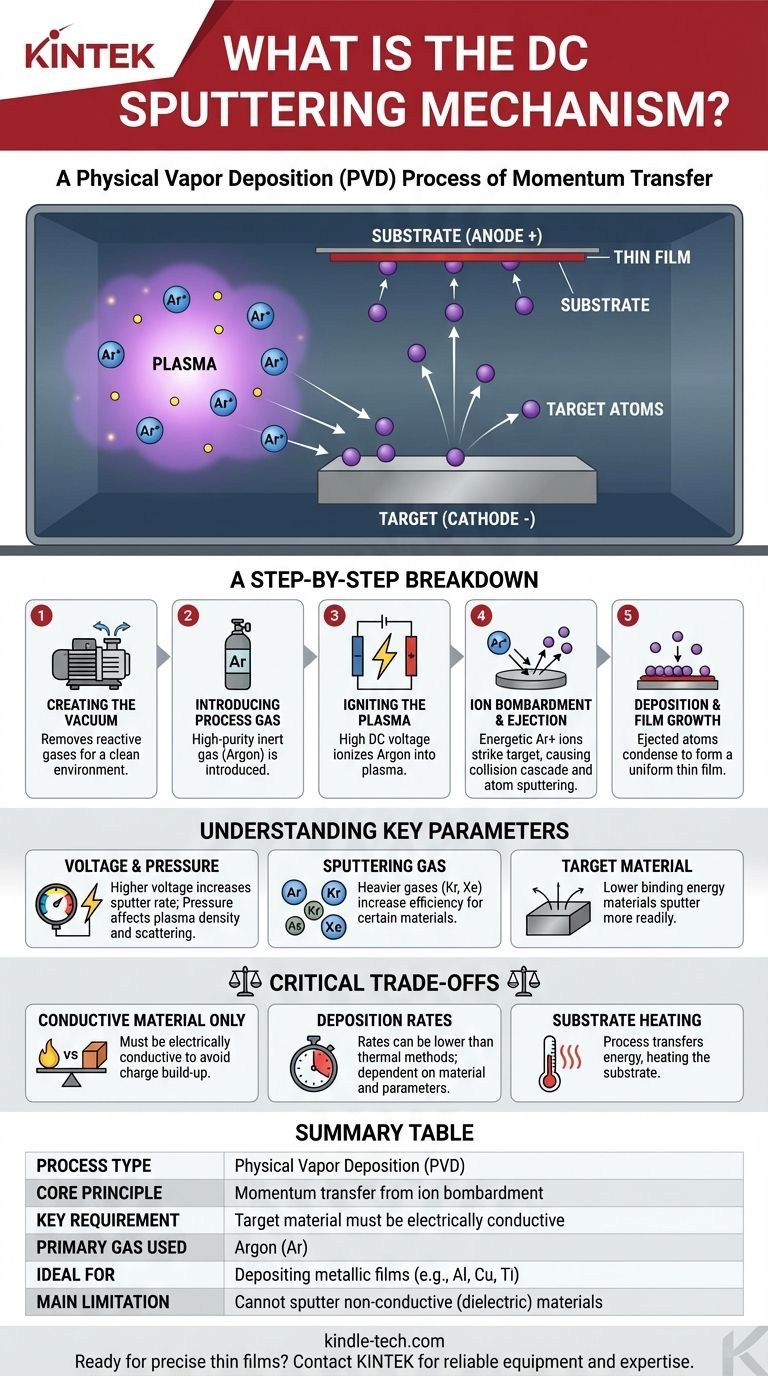

メカニズムの段階的な内訳

スパッタリングプロセスは、それぞれが先行するプロセスによって可能になる、明確な物理現象のシーケンスとして理解できます。環境と電気的設定は、メカニズムの開始と維持に不可欠です。

1. 真空環境の作成

プロセス全体は密閉された真空チャンバー内で行われます。

この最初のステップで、空気、水蒸気、その他の反応性ガスが除去されます。クリーンな環境は、最終膜の純度を確保し、望ましくない化学反応を防ぐために不可欠です。

2. プロセスガスの導入

高純度の不活性ガス、最も一般的にはアルゴン(Ar)が少量、制御された量でチャンバーに導入されます。

アルゴンが選ばれるのは、化学的に不活性であり、ターゲット材料と化合物を形成することなく運動量を効率的に伝達するのに適した原子質量を持っているためです。

3. プラズマの点火

ターゲットと基板ホルダー間に高いDC電圧が印加されます。ターゲットには負の電荷(カソード)が与えられ、基板は通常、回路の接地側(アノード)に配置されます。

この強い電場は、チャンバー内の自由電子を励起し、それらが中性のアルゴン原子と衝突して電子を剥ぎ取ります。これにより、正に帯電したアルゴンイオン(Ar+)と自由電子が混在し、これはプラズマとして知られる光るイオン化ガスになります。

4. イオン衝撃と放出

プラズマ中の正に帯電したAr+イオンは、負に帯電したターゲットに向かって強く引き付けられ、加速されます。

それらはかなりの運動エネルギーを持ってターゲット表面に衝突します。この衝撃は、衝突カスケードとして知られる、ターゲット材料内部での一連の内部衝突を引き起こします。

この運動量の伝達カスケードが表面に到達すると、ターゲットの原子結合エネルギーを克服し、ターゲットから原子を物理的に放出、つまり「スパッタ」します。

5. 堆積と膜の成長

放出されたターゲット原子は、低圧の真空チャンバーを直線的に移動します。

これらの原子が基板に到達すると、その表面に凝縮します。時間の経過とともに、これらの堆積した原子は核を形成し、連続的で高密度かつ非常に均一な薄膜に成長します。

主要パラメータの理解

最終膜の品質と特性は偶然のものではなく、スパッタリングメカニズムに直接影響を与えるいくつかの主要なプロセスパラメータによって制御されます。

電圧と圧力の役割

電圧が高いほど、衝突するイオンのエネルギーが増加し、イオンあたりのスパッタリング原子数が増加する可能性があります。

ガス圧力は、プラズマの密度とスパッタされた原子の平均自由行程に影響を与えます。圧力が高すぎると、スパッタされた原子がガス原子と衝突し、散乱して堆積効率が低下する可能性があります。

スパッタリングガスの選択

アルゴンは一般的ですが、クリプトンやキセノンなどのより重い不活性ガスを使用できます。それらの質量が大きいほど、運動量伝達が効率的になり、特定の材料のスパッタリング速度が向上する可能性があります。

ターゲット材料

ターゲット材料中の原子の結合エネルギーは、それらがどれだけ容易にスパッタリングされるかに直接影響します。結合エネルギーが低い材料は、所定のイオンエネルギーでより容易にスパッタリングされます。

DCスパッタリングの重要なトレードオフ

強力ではありますが、DCスパッタリングのメカニズムには根本的な制限があり、それが一部の用途には適しているが、他の用途には適さない理由となっています。これらのトレードオフを理解することは、その適切な使用のために不可欠です。

導電性材料の制限

DCスパッタリングの最も重要な制約は、ターゲット材料が電気的に導電性である必要があるという要件です。

非導電性(誘電体または絶縁体)のターゲットは、イオン衝撃によって正電荷が蓄積します。この蓄積は負のバイアスを中和し、実質的にプラズマを停止させ、スパッタリングプロセスを停止させます。

堆積速度

一貫性はありますが、DCスパッタリングの速度は、熱蒸着などの他の堆積技術よりも遅くなる場合があります。速度は、スパッタリングされている材料と使用される特定のプロセスパラメータに大きく依存します。

基板の加熱

粒子の絶え間ない衝撃と凝縮する原子は、基板にエネルギーを伝達し、基板を加熱させます。これは、プラスチックや特定の生物学的サンプルなどの温度に敏感な基板にとって懸念事項となる可能性があります。

目的に合った適切な選択をする

この知識を効果的に適用するには、堆積する必要がある材料の性質を考慮してください。

- 主な焦点が、アルミニウム、銅、チタンなどの単純な金属膜または導電性膜の堆積である場合: DCスパッタリングは、高密度で高純度の膜を作成するための優れた、信頼性が高く、高度に制御可能な選択肢です。

- 主な焦点が、二酸化ケイ素や窒化アルミニウムなどの絶縁体または誘電体材料の堆積である場合: 電荷蓄積の問題を克服するRF(高周波)スパッタリングなど、別の技術を使用する必要があります。

- 主な焦点が、強力な密着性と膜密度を実現することである場合: スパッタされた原子の高い運動エネルギーにより、このプロセスは多くの熱的手法よりも明確な利点があり、優れた膜品質が得られます。

このメカニズムを理解することで、スパッタリングは複雑な手順から、表面改質のための予測可能で強力な工学ツールへと変わります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 基本原理 | イオン衝撃からターゲット原子を放出するための運動量伝達 |

| 主要な要件 | ターゲット材料は電気的に導電性である必要がある |

| 主に使用されるガス | アルゴン(Ar) |

| 理想的な用途 | 金属膜(例:Al、Cu、Ti)の堆積 |

| 主な制限 | 非導電性(誘電体)材料のスパッタリングはできない |

研究室で正確で高品質な薄膜を実現する準備はできていますか?

DCスパッタリングのメカニズムを理解することが最初のステップです。それを効果的に実装するには、適切な機器と専門知識が必要です。KINTEKは、すべての物理気相成長のニーズに対応する信頼性の高いラボ機器と消耗品の提供を専門としています。

当社のチームは、特定の用途に合わせて均一で高密度の導電性膜を堆積させるための最適なスパッタリングシステムを選択するお手伝いをいたします。今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社のソリューションがお客様の研究開発をどのように強化できるかをご確認ください。

お問い合わせフォームからご連絡いただき、専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- 超低温フリーザーの内部保存容量の範囲は?研究室のニーズに合わせ、200Lから800L以上に

- スパッタリング装置とは?高品質薄膜成膜のためのガイド

- ダイヤモンドテスターは機能しますか?正確な結果を得るための適切なテスターの選び方

- 生合成における恒温振盪培養器の機能とは?二酸化ジルコニウムナノ粒子の最適化

- 電気化学的アクリル酸分解プロセスにおけるマグネチックスターラーの重要性は何ですか?

- ステンレス鋼の用途は何ですか?プロジェクトのためにその多用途性を解き放ちましょう

- 温度制御はグリーンナノ粒子合成にどのように影響しますか?ハイテク撹拌機で精度を実現

- ダイヤモンド採掘が抱える環境問題とは?真の生態学的・人的コストを解き明かす