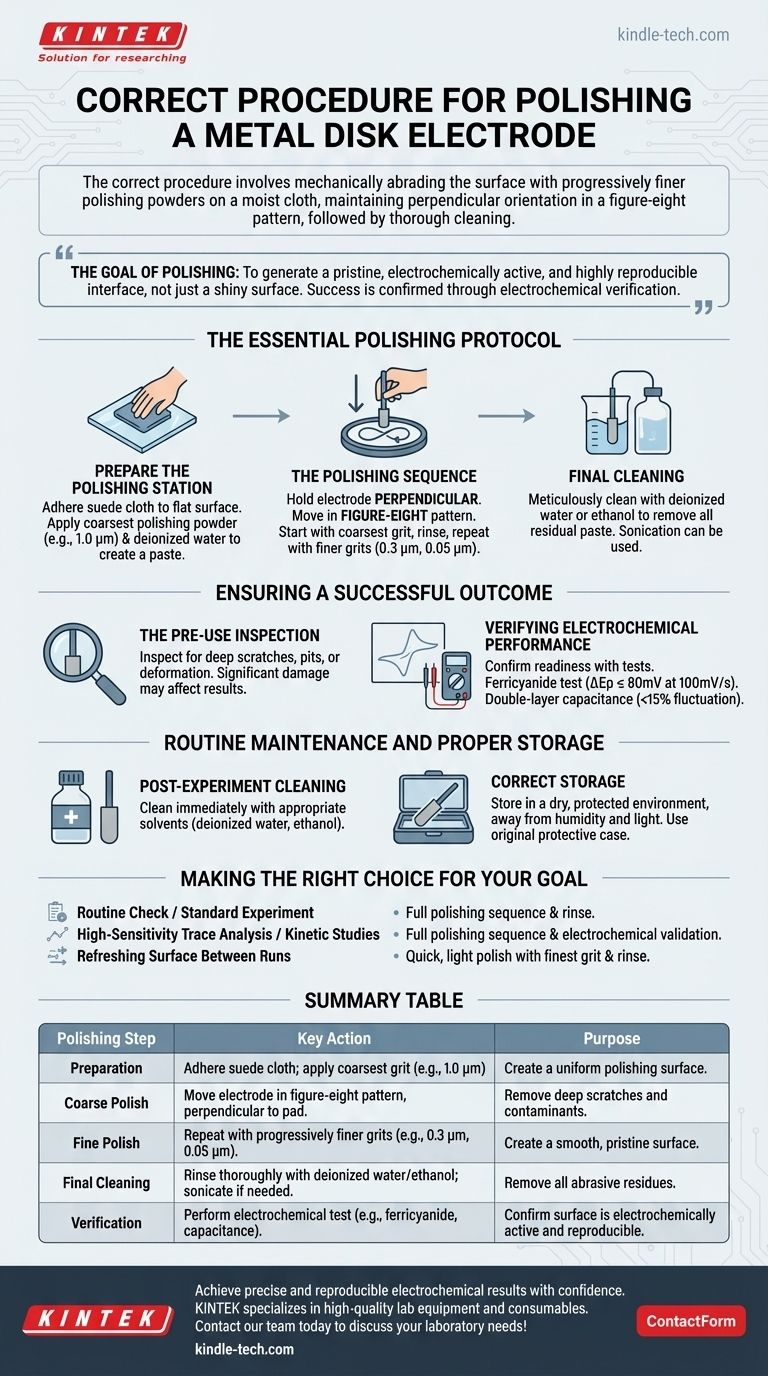

金属ディスク電極を研磨する正しい手順は、湿った布の上で、徐々に細かい研磨粉を用いて表面を機械的に研磨することです。重要なのは、電極を完全に垂直に保ちながら、8の字を描くように動かすことです。このプロセスの後、すべての研磨粒子を除去するために徹底的な洗浄を行い、電気化学実験のために清潔で再現性のある表面を確保します。

研磨の目的は、単に光沢のある表面を作り出すことではなく、手つかずの、電気化学的に活性で、再現性の高い界面を生成することです。機械的研磨のステップは目的を達成するための手段に過ぎず、成功の真の尺度は電気化学的検証によって確認されます。

必須の研磨プロトコル

研磨を成功させるには、表面の損傷や汚染物質を体系的に除去するために、粗い研磨剤から細かい研磨剤へと移行する系統的なアプローチが必要です。

ステップ1:研磨ステーションの準備

まず、スエード研磨布をガラス研磨プレートのような平らで安定した表面に貼り付けます。これにより、手順のための均一な基盤が提供されます。

最も粗い研磨粉(例:1.0 µmのアルミナまたはダイヤモンド)を少量布に塗布します。数滴の脱イオン水または蒸留水を加えて、薄く均一なペーストを作成します。

ステップ2:研磨シーケンス

ディスクが布に面するように電極を持ち、研磨パッドに対して完全に垂直であることを確認します。この垂直方向は、電極の縁が丸くなるのを防ぐために重要であり、丸くなると有効表面積が変わってしまいます。

軽く押し付け、電極を8の字または円を描くように動かします。このパターンにより、表面があらゆる方向から均一に研磨されます。

目に見えるすべての傷がなくなるまで、最も粗いグリットで研磨を続けます。その後、次のステップに進む前に、脱イオン水で電極を徹底的に洗浄します。

このプロセス全体を、0.3 µm、そして最後に0.05 µmのような、徐々に細かい研磨粉で繰り返します。各新しいステップは、電極が前のより大きなグリットからきれいに洗い流された後にのみ開始する必要があります。

ステップ3:最終洗浄

最も細かい粉末(0.05 µm)での最終研磨ステップが完了したら、電極を細心の注意を払って洗浄する必要があります。

すべての残留研磨ペーストを除去するために、脱イオン水またはエタノールで徹底的にすすぎます。必要に応じて、より厳密な洗浄のために脱イオン水中で超音波洗浄を使用できます。

成功を確実にする:検査と検証

見た目がきれいな電極が、電気化学的実行可能性を保証するものではありません。研磨前に検査し、研磨後にその性能を検証する必要があります。

使用前の検査

開始する前に、電極表面を注意深く検査します。深い傷、ピット、または物理的な変形がないか確認します。

重大な損傷は、研磨によって常に修復できるわけではなく、表面での物質移動と電子移動を変化させることにより、結果の精度に悪影響を与える可能性があります。

電気化学的性能の検証

研磨と洗浄の後、電気化学的テストで電極の準備状況を確認できます。これが手順の最終チェックです。

標準的な方法の1つは、フェリシアン化カリウムテストです。サイクリックボルタンメトリー実験では、適切に研磨された電極は、100mV/sのスキャン速度で80mV以下のピーク電位差(ΔEp)を示すはずです。

もう1つの方法は、二重層容量測定です。0.1M KCl溶液でテストした場合、容量の変動は15%未満に保たれるべきであり、清潔で安定した表面を示します。

定期的なメンテナンスと適切な保管

適切な手入れは、電極の寿命を延ばし、時間の経過とともに信頼性の高い性能を保証します。

実験後の洗浄

実験直後、電極をセルから取り外します。残っている電解質や不純物を除去するために、脱イオン水やエタノールなどの適切な溶媒で洗浄します。

正しい保管

洗浄後、電極を完全に乾燥させます。湿気、高温、強い光から離れた、乾燥した保護された環境に保管してください。

電極の元の保護ケースを使用することが、偶発的な損傷を防ぐための最善の方法です。

目標に合った適切な選択をする

研磨と検証の厳密さは、実験の要求に合わせる必要があります。

- ルーチンチェックや標準的な実験が主な焦点の場合:完全な研磨シーケンス(1.0 µm -> 0.3 µm -> 0.05 µm)とそれに続く徹底的なすすぎが標準的な手順です。

- 高感度微量分析や速度論研究が主な焦点の場合:完全な研磨シーケンスを実行し、フェリシアン化標準液のような電気化学的テストを使用して表面を検証する必要があります。

- 繰り返しの実行間で表面をリフレッシュすることが主な焦点の場合:最も細かいグリット(0.05 µm)のみでの迅速で軽い研磨とそれに続くすすぎで、性能を回復させるのに十分な場合があります。

最終的に、適切に準備された電極は、正確で再現性のある電気化学データが構築される基盤となります。

要約表:

| 研磨ステップ | 主要なアクション | 目的 |

|---|---|---|

| 準備 | スエード布を貼り付け、最も粗いグリット(例:1.0 µm)を塗布 | 均一な研磨面を作成する。 |

| 粗研磨 | 電極をパッドに対して垂直に8の字に動かす。 | 深い傷や汚染物質を除去する。 |

| 微細研磨 | 徐々に細かいグリット(例:0.3 µm、0.05 µm)で繰り返す。 | 滑らかで手つかずの表面を作成する。 |

| 最終洗浄 | 脱イオン水/エタノールで徹底的にすすぐ。必要に応じて超音波洗浄。 | すべての研磨残留物を除去する。 |

| 検証 | 電気化学的テスト(例:フェリシアン化、容量)を実施。 | 表面が電気化学的に活性で再現性があることを確認する。 |

正確で再現性のある電気化学的結果を自信を持って達成しましょう。 正しい電極準備は、実験の成功にとって極めて重要です。KINTEKは、この手順に必要な精密な研磨粉や布を含む、高品質の実験装置と消耗品を専門としています。当社の専門家が、ルーチン分析から高感度研究まで、お客様の特定の用途に合わせて電極表面が完全に準備されるよう、適切な材料の選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様のラボのニーズについて話し合い、データ品質を向上させましょう!

ビジュアルガイド

関連製品

- 実験用白金補助電極

- コーティング評価用電解セル

- 固体電池研究用温間等方圧プレス

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ