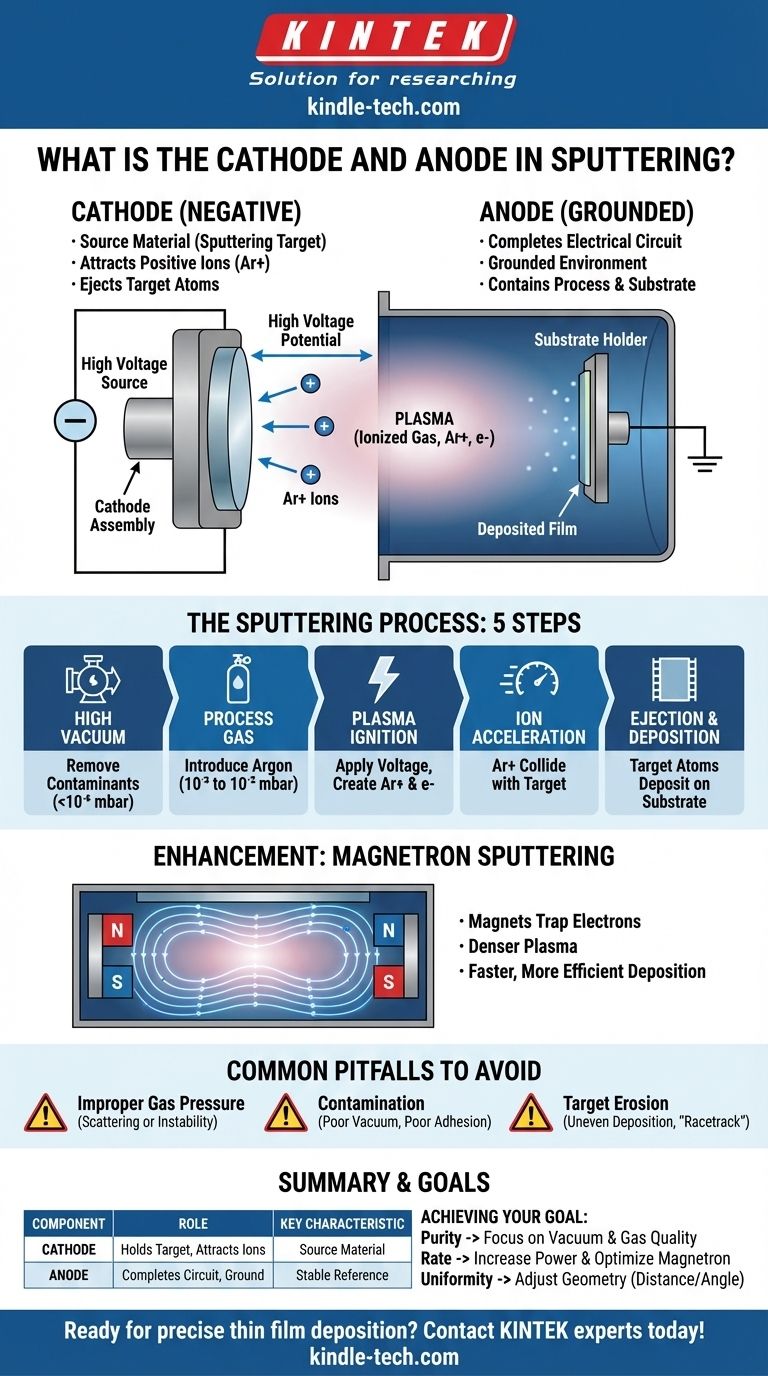

スパッタリングにおいて、カソードは、堆積させたい材料(スパッタリングターゲットと呼ばれる)を保持する負に帯電した電極です。アノードは、正に帯電しているか接地されている電極であり、通常は真空チャンバー自体で、電気回路を完成させプロセスを封じ込めます。

基本的な原理は簡単です。カソード(ターゲット)とアノード(チャンバー)の間に高い電圧差を設けることで電場が発生し、ガスがイオン化されてプラズマになります。このプラズマがターゲットに衝突し、ターゲットの原子を叩き出して基板上に薄膜として堆積させます。

アノードとカソードの基本的な役割

スパッタリングを理解するには、アノードとカソードを単なる電気端子としてではなく、明確な物理的役割を持つ機能部品として捉える必要があります。

ソース材料としてのカソード

カソードの主な目的は、コーティング材料の供給源として機能することです。その露出した表面がスパッタリングターゲットとなります。

カソードには大きな負電圧が印加されます。この負電荷は、最終的にターゲット原子を叩き出す正電荷を帯びたガスイオンを引き付けるために不可欠です。

接地環境としてのアノード

ほとんどのスパッタリングシステムでは、アノードは別個の明確なコンポーネントではありません。金属製の真空チャンバー全体と基板ホルダーが電気的に接地されています。

この巧妙な設計により、チャンバーがアノードとして機能します。これは電気回路の帰還経路として機能し、カソードの高い負電圧に対して安定した接地基準を提供します。

電場の生成

負に帯電したカソードと接地されたアノードとの間に大きな電位差が生じることで、チャンバー内に強力な電場が生成されます。この電場こそが、スパッタリングプロセス全体を駆動するエンジンです。

スパッタリングにおけるカソード・アノード構成の利用方法

電気的設定は基礎ですが、プロセス自体には、この配置を利用するいくつかの精密なステップが含まれます。

ステップ1:高真空の作成

まず、チャンバー内を、通常10⁻⁶ mbar未満の超高真空に排気します。この重要なステップにより、薄膜を汚染する可能性のある酸素や水蒸気などの残留ガスが除去されます。

ステップ2:プロセスガスの導入

次に、不活性ガス、最も一般的にはアルゴン(Ar)をチャンバーに導入します。圧力を慎重に上昇させ、通常10⁻³から10⁻² mbarの範囲の低い作動圧力にします。

ステップ3:プラズマの点火

高電圧を印加すると、カソードとアノード間の電場がチャンバー内のガスを活性化します。この電場はアルゴン原子から電子を剥ぎ取り、遊離電子と正に帯電したアルゴンイオン(Ar+)の混合物を生成します。このイオン化されたガスがプラズマとして知られています。

ステップ4:イオンの加速と衝突

カソード(ターゲット)の強力な負電荷は、新しく生成された正電荷を帯びたAr+イオンに対して非常に強い引力を及ぼします。

これらのイオンはチャンバーを横切って加速し、極めて大きな力でターゲット表面に衝突します。

ステップ5:原子の放出と堆積

それぞれの衝突により、運動エネルギーがアルゴンイオンからターゲットに伝達されます。このエネルギーは、原子レベルのサンドブラストに似たプロセスで、ターゲット表面から原子を物理的に叩き出すのに十分です。

放出されたターゲット原子は真空を移動し、基板上に到達して均一な薄膜を徐々に形成します。これが物理気相成長(PVD)の本質です。

マグネトロンの重要な役割

現代のスパッタリングシステムでは、カソードの背後に磁石を使用することがほとんどであり、これはマグネトロンスパッタリングとして知られる技術です。

電子を閉じ込めてプラズマを強化する

磁場は、ターゲット表面のすぐ前方の限られた領域に電子を閉じ込めるように構成されています。

これらの閉じ込められた電子は磁力線の周りをらせん状に移動し、移動する距離が劇的に長くなります。これにより、中性のアルゴン原子と衝突しイオン化する確率が大幅に高まります。

結果:より高密度で効率的なプラズマ

この効果により、最も必要な場所、すなわちターゲットのすぐ真上に、はるかに高密度で強力なプラズマが生成されます。これにより、イオン衝撃の頻度が高くなり、結果として堆積プロセスがより高速かつ効率的になります。

避けるべき一般的な落とし穴

コンポーネントとプロセスパラメータの関係は繊細なバランスの上に成り立っています。これを誤解すると、望ましくない結果につながる可能性があります。

不適切なガス圧力

プロセスガスの作動圧力は極めて重要です。圧力が高すぎると、スパッタされた原子が基板に到達する前にガス原子と衝突して散乱し、堆積速度が低下します。圧力が低すぎると、プラズマが不安定になるか、完全に消滅します。

不十分な真空による汚染

十分に高いベース真空に達する前にプロセスを開始することはよくある間違いです。残留する空気や湿気が成長中の膜に取り込まれ、密着性の低下、電気的特性の変化、全体的な品質の低下を招きます。

ターゲットの侵食の無視

スパッタリングプロセスは本質的にターゲット材料を侵食します。時間の経過とともに、特にマグネトロンシステムでは、この侵食が不均一になり、「レーストラック」状の溝が形成されることがあります。この不均一性は、適切に管理されない場合、基板上の堆積均一性に影響を与える可能性があります。

あなたの目的に適用する

あなたの特定の目標によって、プロセスの中で最も注意深く制御する必要がある部分が決まります。

- 膜の純度が主な焦点の場合: 初期ベース真空の品質とアルゴンプロセスガスの純度が主な懸念事項であるべきです。

- 堆積速度が主な焦点の場合: カソードに印加される電力と、マグネトロンアセンブリの強度と設計が主要な調整レバーとなります。

- 膜の均一性が主な焦点の場合: 幾何学的配置、特にカソードターゲットと基板の間の距離と角度が、最適化する上で最も重要な要素です。

カソードとアノードの明確な役割を理解することは、スパッタリングプロセスが提供する制御と精度を習得するための第一歩です。

要約表:

| コンポーネント | スパッタリングにおける役割 | 主な特性 |

|---|---|---|

| カソード | スパッタリングターゲットを保持し、イオンを引き付けるために負に帯電する | コーティング材料の供給源 |

| アノード | 通常は接地された真空チャンバーであり、回路を完成させる | 電場のための安定した基準を提供する |

ラボで精密な薄膜堆積を実現する準備はできましたか? カソードとアノードのセットアップは、信頼性の高いスパッタリングプロセスの基盤です。KINTEKは、スパッタリングターゲットやシステムを含む高性能ラボ機器と消耗品を、お客様固有の研究および製造目標に合わせて専門としています。当社のソリューションがコーティングの品質と効率をどのように向上させられるかについて、今すぐ専門家にご相談ください。

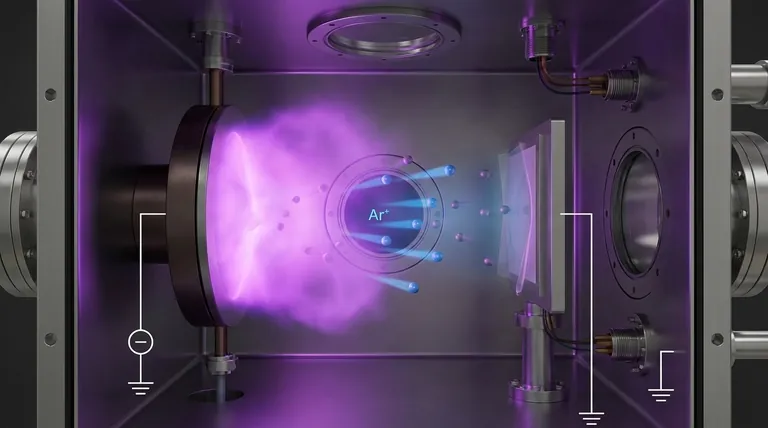

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 実験室用振動ふるい機 スラップ振動ふるい

- 黒鉛真空連続黒鉛化炉

- 実験室用水平オートクレーブ蒸気滅菌器 ラボ用マイクロコンピューター滅菌器