粉末冶金において、焼結は重要な熱処理であり、もろい圧縮された粉末形状を強靭で一体化された機能的な部品へと変えます。金属粉末が所望の形状にプレスされた後、その融点よりわずかに低い温度に加熱されます。このプロセスにより、個々の金属粒子が互いに融合、すなわち溶着し、最終部品の構造的完全性と機械的強度が生み出されます。

焼結は、緩く保持された粉末成形体と完成した金属部品とを結ぶ不可欠な架け橋です。金属を完全に溶融させることなく、微視的なレベルで材料粒子を結合させることにより、最終的な機械的強度と所望の物理的特性を提供します。

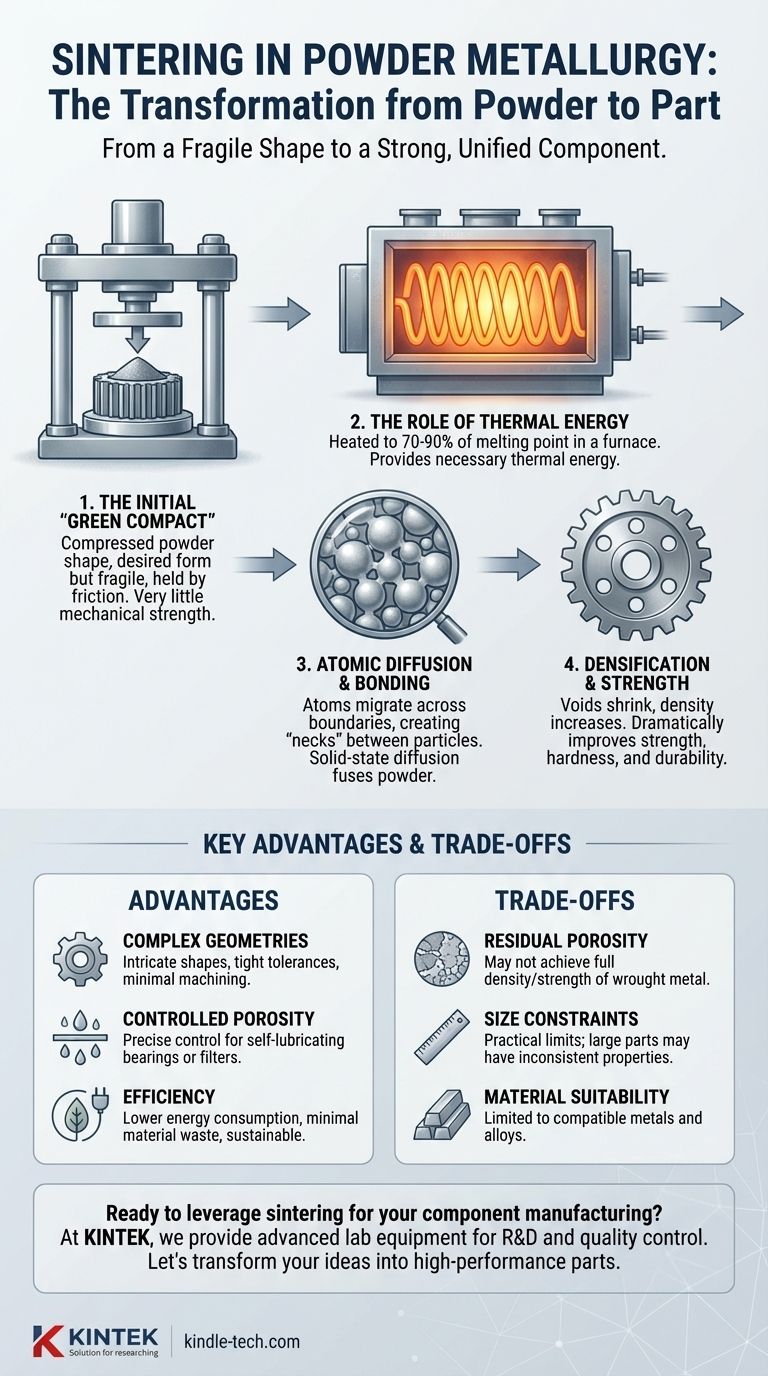

粉末から部品への基本的なプロセス

焼結の用途を理解するためには、まずプロセス開始前の部品の状態を理解する必要があります。このプロセスは材料特性の根本的な変化です。

初期の「グリーンコンパクト」

金型でプレスされた後、部品はグリーンコンパクトとして知られています。この部品は所望の形状を持っていますが、機械的強度はほとんどありません。主に、噛み合った粉末粒子の間の摩擦によって保持されており、手で壊れるほど脆いことがよくあります。

熱エネルギーの役割

グリーンコンパクトは炉に入れられ、特定の温度に加熱されます。通常、主金属の融点の70%から90%の範囲です。この高温は、金属粒子内の原子が移動するために必要な熱エネルギーを提供します。

原子の拡散と結合

焼結温度では、原子は個々の粒子が接触する境界を越えて移動し始めます。この固相拡散として知られるプロセスにより、粒子間に小さな「ネック」または溶着部が形成されます。プロセスが続くにつれて、これらのネックが成長し、粉末を固体の凝集塊に効果的に融合させます。

高密度化と強度

粒子が結合するにつれて、それらの間の小さな空隙または細孔が収縮し、より丸みを帯びます。これにより、部品の密度が増加し、強度、硬度、全体的な耐久性が劇的に向上します。その結果、使用可能な完成部品が得られます。

焼結によって可能になる主な利点

焼結は単なる強化ステップではなく、粉末冶金製造方法の主な利点を可能にするものです。

複雑な形状の作成

粉末冶金は、非常に厳しい公差で複雑な外部および内部形状の部品を製造することに優れています。焼結は、これらの複雑な設計を強靭な最終形状に固定し、優れた表面仕上げを実現することで、二次的な機械加工の必要性を最小限に抑えます。

制御された多孔性の実現

焼結の最もユニークな用途の1つは、部品の最終的な多孔性を正確に制御できることです。プロセスを調整することにより、製造業者は相互接続された細孔を持つ部品を作成でき、これは自己潤滑性ベアリング(オイルを保持する)やフィルターに理想的です。)

材料とエネルギー効率の確保

焼結は非常に効率的なプロセスです。金属は完全に溶融しないため、エネルギー消費量は鋳造操作よりも大幅に低くなります。さらに、部品は最初から最終形状に形成されるため、材料の無駄が最小限に抑えられ、持続可能な「グリーン」技術となります。

トレードオフの理解

焼結プロセスは強力ですが、あらゆる用途で考慮しなければならない固有の特性があります。客観的な分析には、これらの限界を認識する必要があります。

固有の残留多孔性

二次的な操作を行わない限り、ほとんどの焼結部品にはある程度の残留多孔性が残ります。これは利点となることもありますが、部品が完全に密度の高い圧延材や鋳造金属で作られた部品と同じ最大強度や密度を達成できない可能性があることも意味します。

サイズと複雑性の制約

効果的に焼結できる部品のサイズには実際的な限界があります。非常に大きな部品は、不均一な加熱と高密度化の影響を受け、部品全体で特性に一貫性がなくなる可能性があります。

材料の適合性

粉末冶金と焼結プロセスは、鉄、鋼、青銅、ステンレス鋼など、多くの材料に最適です。しかし、すべての金属や合金がこのプロセスに適しているわけではなく、特定の高性能用途での材料選択が制限される可能性があります。

目標に合った正しい選択をする

製造プロセスの一部として焼結を選択するかどうかは、プロジェクトの特定の優先順位に完全に依存します。

- 費用対効果の高い大量生産が主な焦点の場合:焼結は、複雑な部品の大規模なシリーズに対して、優れた再現性と最小限の材料廃棄物を提供します。

- 独自の材料特性が主な焦点の場合:このプロセスにより多孔性の制御が可能になり、他では達成が困難な自己潤滑性部品やフィルターなどの用途が可能になります。

- 製造効率が主な焦点の場合:焼結は、良好な表面仕上げと低エネルギー消費を備えたニアネットシェイプ部品を提供し、コストのかかる機械加工や仕上げ作業の必要性を減らします。

結局のところ、焼結は粉末冶金の可能性を最大限に引き出し、正確に成形された粉末を堅牢で機能的な部品へと変えるイネーブル技術です。

要約表:

| 焼結の利点 | 主なメリット |

|---|---|

| 構造的完全性 | もろい粉末成形体を強靭で一体化した部品へと変える。 |

| 複雑な形状 | 最小限の機械加工で複雑な形状の製造を可能にする。 |

| 制御された多孔性 | 自己潤滑性ベアリングやフィルター用の部品を作成する。 |

| 材料とエネルギー効率 | 廃棄物とエネルギー消費が少ないニアネットシェイププロセス。 |

コンポーネント製造に焼結を活用する準備はできましたか?

KINTEKでは、粉末冶金の研究開発および品質管理に必要な高度なラボ機器と消耗品の提供を専門としています。新しい焼結材料を開発する場合でも、生産プロセスを最適化する場合でも、当社のソリューションは正確な温度制御と一貫した結果の達成を支援します。

お客様のラボの特定の粉末冶金ニーズをサポートする方法について、今すぐお問い合わせください。アイデアを高性能部品に変えましょう。

ビジュアルガイド