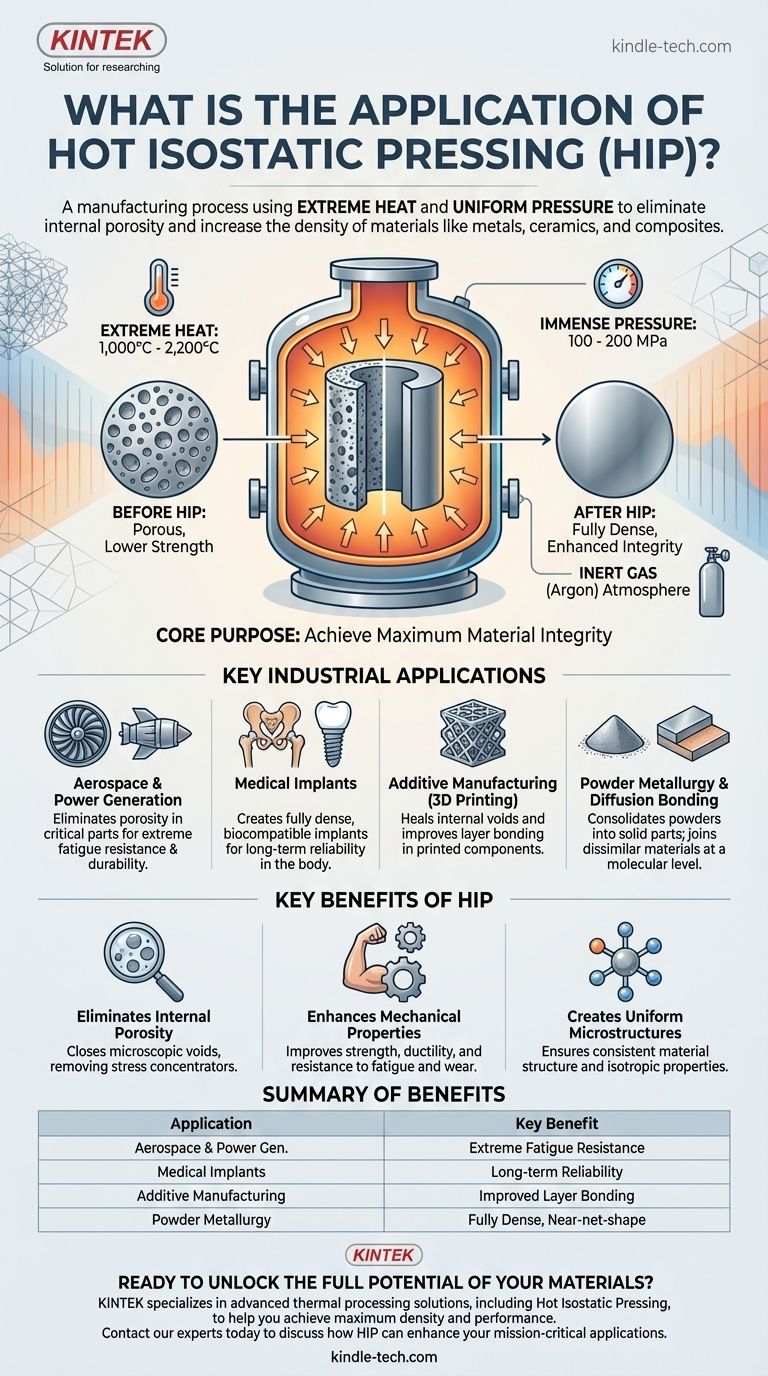

要するに、熱間等方圧接(HIP)は、金属、セラミックス、複合材料などの材料の内部気孔率を排除し、密度を高めるために使用される製造プロセスです。その主な用途は、航空宇宙、医療用インプラント、発電用の部品製造、および積層造形(3Dプリント)部品の品質向上など、部品の故障が許されない産業にあります。

熱間等方圧接の核となる目的は、材料の完全性を最大化することです。部品を超高温と均一な圧力にさらすことにより、強度、耐久性、疲労寿命を損なう微細な内部空隙を除去し、高性能およびミッションクリティカルな用途に不可欠なものとなります。

熱間等方圧接が解決する問題とは?

HIPは、本質的に、修正および強化のプロセスです。鋳造、焼結、または3Dプリントの過程で生じる可能性のある固有の欠陥を対象とし、標準的な部品を高性能な部品へと変貌させます。

内部気孔率の排除

ほとんどの金属製造プロセス、特に鋳造と3Dプリントでは、微小な内部空隙または気孔が残ることがあります。これらの微細な隙間は応力集中点として機能し、亀裂が発生・伝播し、部品の故障につながる主な起点となります。

HIPは、あらゆる方向から均一な圧力を加えることにより、これらの内部空隙を物理的に閉じ、溶接します。これにより、完全に高密度で均質な材料が生成されます。

機械的特性の向上

気孔率を除去することで、HIPは部品の機械的特性を劇的に向上させます。材料はより強くなり、延性が増し、疲労や摩耗に対する耐性が大幅に向上します。

この強化により、部品はより過酷な動作環境に耐え、より長く信頼性の高い耐用年数を実現できます。

均一な微細構造の作成

金属3Dプリントなどのプロセスにおいて、HIPは層間の密着性の低さや材料構造の不均一性といった問題を解決するのに役立ちます。熱と圧力の組み合わせにより、材料粒界および層間の拡散が促進され、均一で等方的な微細構造が得られます。

主要な産業用途の詳細

HIPの利点により、材料性能が最も重要となる一連のハイリスクな産業において不可欠なものとなっています。

航空宇宙・発電

これらの分野では、タービンブレード、エンジンケーシング、構造部品などのコンポーネントが極端な温度と機械的ストレス下で動作します。HIPは、鋳造品や積層造形部品を高密度化するために使用され、壊滅的な故障を防ぐために必要な疲労耐性と耐久性を確実に備えさせます。

医療・バイオメディカルデバイス

人工股関節や歯科用インプラントなどの医療用インプラントは、生体適合性があり、非常に耐久性がなければなりません。HIPは、人体内で一生使用される間に故障点となり得る内部空隙を排除するために、これらのデバイスに適用されます。

積層造形(3Dプリンティング)

HIPは、多くの金属3Dプリント部品にとって重要な後処理工程です。印刷プロセスに固有の気孔率を修復し、層の密着性を改善し、内部応力を除去することで、プリントされた物体を機能的な高強度エンジニアリングコンポーネントへと変えます。

粉末冶金・拡散接合

HIPは主要な製造方法でもあります。金属粉末やセラミック粉末を完全に固体のニアネットシェイプ部品に固化させることができ、これは粉末冶金として知られるプロセスです。 さらに、接着剤や留め具を必要とせずに、2つ以上の異種材料を分子レベルで接合する拡散接合にも使用できます。

コアプロセスの理解

HIPの有効性は、プロセスの変数の独自の組み合わせから生まれます。

熱と圧力の役割

部品は高圧封じ込め容器内に配置されます。容器は非常に高い温度(しばしば1,000°Cから2,200°Cの間)に加熱され、材料を軟化させ、より展性のある状態にします。

同時に、容器はガスで満たされ、コンポーネントの表面に全方向から巨大で均一な圧力(通常100~200 MPa)をかけます。

不活性ガスの使用

圧力伝達媒体として、不活性ガス、最も一般的にはアルゴンが使用されます。これは、高温でコンポーネント材料との化学反応や酸化を防ぎ、部品の化学組成が変化しないことを保証するために極めて重要です。

目標に応じた適切な選択

HIPを使用するかどうかの決定は、コンポーネントに関連する性能要件と故障リスクに完全に依存します。

- ミッションクリティカルな信頼性が主な焦点である場合: 航空宇宙、エネルギー、または医療用途など、故障が深刻な結果をもたらす可能性のある用途のコンポーネントにとって、HIPは不可欠なステップです。

- 積層造形部品の最適化が主な焦点である場合: 3Dプリントされた金属物体を真のエンジニアリンググレードのコンポーネントに変えるために、HIPを必要な後処理段階と見なしてください。

- 粉末から固体部品を作成すること、またはユニークな材料を接合することが主な焦点である場合: HIPは、完全に高密度のコンポーネントや複雑な多材料アセンブリを製造するための強力な主要製造方法です。

結局のところ、熱間等方圧接は、材料の完全な理論的ポテンシャルを引き出すための強力なツールとして機能します。

要約表:

| 用途 | 主な利点 |

|---|---|

| 航空宇宙・発電 | タービンブレードおよびエンジン部品の気孔率を排除し、極度の疲労耐性を実現。 |

| 医療用インプラント | 完全に高密度で生体適合性のあるインプラントを作成し、体内で長期的な信頼性を確保。 |

| 積層造形(3Dプリンティング) | 金属3Dプリント部品の内部空隙を修復し、層の密着性を向上させる。 |

| 粉末冶金 | 金属/セラミック粉末を完全に固体のニアネットシェイプ部品に固化させる。 |

材料の可能性を最大限に引き出す準備はできましたか?

KINTEKは、熱間等方圧接を含む高度な熱処理ソリューションを専門としており、金属、セラミックス、3Dプリント部品の最大密度と性能の達成を支援します。航空宇宙、医療、積層造形のいずれの分野であっても、当社の専門知識により、お客様の部品が最高の信頼性と強度基準を満たすことが保証されます。

当社の専門家にご相談ください。HIPがお客様のミッションクリティカルな用途をどのように向上させるかについて議論しましょう。

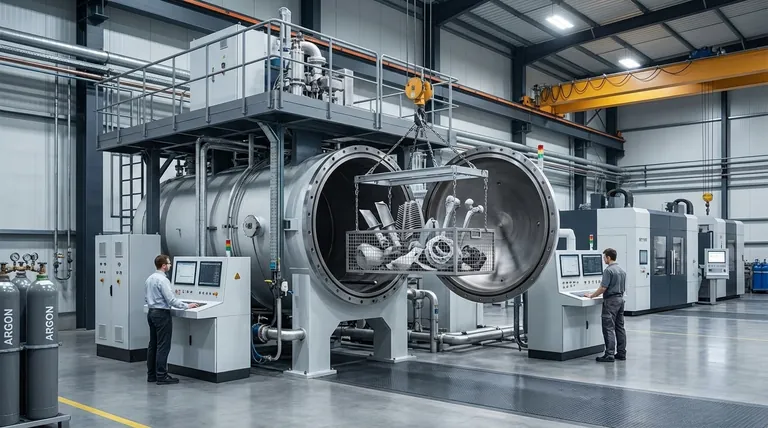

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)