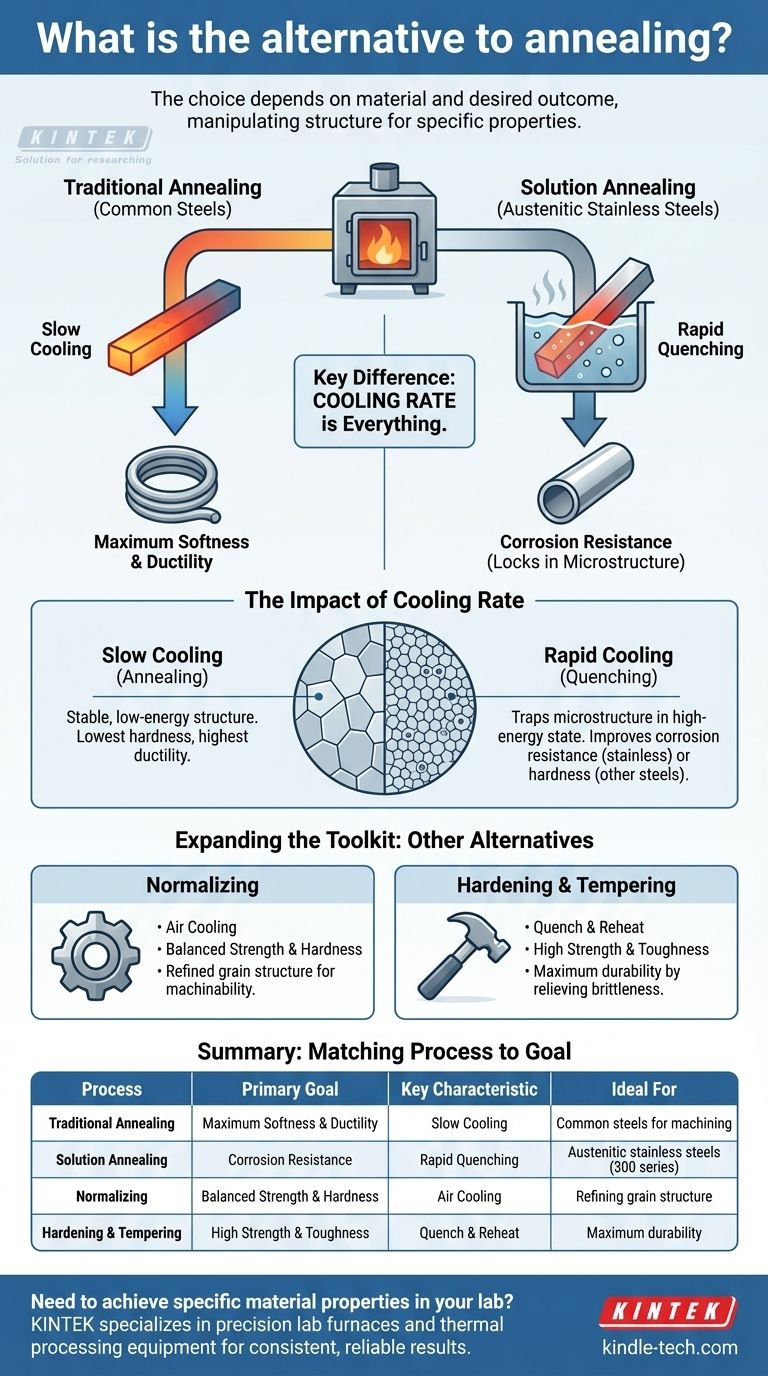

従来の焼なましに代わる方法を探す場合、適切なプロセスは材料と目的とする結果に完全に依存します。オーステナイト系ステンレス鋼の場合、主な代替手段は溶液焼なましです。これは、有害な析出物を溶解させることで耐食性と延性を高めるように設計された特定の熱処理です。どちらも加熱を伴いますが、決定的な違いは冷却段階にあります。従来の焼なましは最大限の軟らかさを得るためにゆっくり冷却するのに対し、溶液焼なましは特定の耐食性のある微細構造を固定するために急冷します。

焼なましとその代替手段の選択は、単なる代用品を見つけることではなく、金属の内部構造を操作して、最大限の軟らかさ、耐食性、または強度といった特定の特性セットを実現するための正確な熱処理プロセスを選択することです。

熱処理の目的:材料構造の操作

熱処理とは、金属の形状を変えることなく、その物理的および機械的特性を変化させるために、金属を制御された方法で加熱および冷却することです。これは、材料の微細構造、つまり結晶相の配列を変化させるために使用される冶金学的ツールです。

温度、時間、冷却速度を慎重に管理することにより、金属をより軟らかく、より硬く、より強靭に、またはより耐食性にすることができます。選択するプロセスは、必要な結果に直接関係します。

主要プロセスの区別:焼なましと溶液焼なまし

どちらも熱処理ですが、特に冷却速度に関して、その目的と方法は異なります。この区別は、異なる合金で目的の特性を実現するために極めて重要です。

従来の焼なまし:目的は最大限の軟らかさ

完全焼なましの主な目的は、金属を最も軟らかく、最も延性の高い状態に戻すことです。これは、材料を機械加工や成形しやすくするためによく行われます。

このプロセスには、金属を臨界温度以上に加熱し、構造が均一になるように保持した後、非常にゆっくりと冷却することが含まれます。この遅い冷却により、微細構造が最も安定した、低エネルギーで応力の少ない状態に再形成されます。

溶液焼なまし:目的は耐食性

溶液焼なましは、ほぼオーステナイト系ステンレス鋼(300系など)に特化して使用される特殊なプロセスです。主な目的は耐食性を向上させることであり、材料を軟化させることは二次的な利点です。これは、鋼を高温(通常900〜1100°C)に加熱して、炭化クロムの析出物を金属のマトリックスに再溶解させます。その後、急冷(焼入れ)が行われ、炭素とクロムが溶液中に「凍結」され、有害な炭化物が再形成されるのを防ぎます。これらの炭化物が存在すると、鋼の耐食性が低下します。

トレードオフの理解:冷却速度がすべて

焼なましとその代替手段を分ける最も重要な変数は冷却速度です。この単一の要因が最終的な微細構造、ひいては材料の特性を決定します。

遅い冷却の影響

従来の焼なましの特徴である遅い冷却は、金属原子が可能な限り最も安定した秩序だった結晶構造に配置されるのに十分な時間を与えます。

その結果、硬度が最も低く、内部応力が最も低く、延性が最も高い材料が得られます。これは、その後の冷間加工や機械加工操作にとって理想的な状態です。

急冷(焼入れ)の影響

溶液焼なましで使用される急冷は、微細構造を不安定で高エネルギーの状態に閉じ込めます。ステンレス鋼の場合、これはクロムを溶解したままにし、腐食を引き起こす炭化物の形成を防ぐため有益です。

急冷のこの同じ原理は、他の鋼の焼き入れにも使用されます。その場合、炭素を閉じ込めてマルテンサイトとして知られる非常に硬いが脆い構造を作り出します。これは、焼入れの効果が処理される特定の合金に大きく依存することを示しています。

ツールキットの拡張:その他の一般的な代替手段

溶液焼なまし以外にも、異なる特性が必要な場合には、他の熱処理が従来の焼なましの代替手段として機能します。

正規化(ノーマライジング)

正規化は、鋼を臨界温度以上に加熱した後、外気中で冷却させることを含みます。この冷却速度は焼なましよりも速いですが、焼入れよりも遅いです。

その結果得られる材料は、焼なましされた鋼よりも強度と硬度が高くなりますが、良好な延性も保持しています。特定の用途において、粒構造を微細化し、機械加工性を向上させるためによく使用されます。

焼き入れと焼き戻し

これは、高い強度と良好な靭性を両立させるために使用される2段階のプロセスです。部品は最初に加熱され、その後急冷されて非常に硬くなりますが、脆くなります。

その後、焼き戻し(より低い温度に再加熱)が行われ、内部応力の一部を解放し、脆性を低減し、その結果、靭性が高く耐久性のある硬い最終製品が得られます。

目的に合った正しい選択をする

適切な熱処理プロセスを選択するには、材料と目的を明確に診断する必要があります。

- 一般的な鋼の軟らかさと応力除去を最大化することが主な焦点である場合: 特徴的な遅い冷却サイクルを伴う従来の焼なましが、正しく標準的な手順です。

- オーステナイト系ステンレス鋼の耐食性と延性の向上が主な焦点である場合: 高温加熱とその後の急冷を特徴とする溶液焼なましが、特定の必須プロセスです。

- 純粋な軟らかさではなく、強度と硬度のバランスを達成することが主な焦点である場合: 正規化(焼なまし鋼よりも強い状態のため)または完全な焼き入れ・焼き戻しサイクル(最大の強度と靭性のため)を検討する必要があります。

結局のところ、適切な熱処理プロセスを選択することは、その処理の固有の結果を特定のエンジニアリング要件に適合させることです。

要約表:

| プロセス | 主な目的 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 従来の焼なまし | 最大限の軟らかさと延性 | 遅い冷却 | 機械加工・成形のための一般的な鋼 |

| 溶液焼なまし | 耐食性 | 急冷 | オーステナイト系ステンレス鋼(300系) |

| 正規化 | バランスの取れた強度と硬度 | 空冷 | 粒構造の微細化 |

| 焼き入れ・焼き戻し | 高い強度と靭性 | 焼入れと再加熱 | 最大限の耐久性 |

実験室で特定の材料特性を実現する必要がありますか?

プロジェクトの成功には、適切な熱処理プロセスの選択が不可欠です。最大限の軟らかさ、優れた耐食性、または強化された強度のいずれが必要であっても、適切な装置が不可欠です。

KINTEKは、精密なラボ炉と熱処理装置を専門としており、貴社のような研究所が一貫した信頼性の高い結果を達成できるよう支援します。当社のソリューションは、材料科学および冶金の厳しい要求に合わせて設計されています。

専門家が熱処理のニーズに最適な炉の選択をお手伝いします。今すぐKINTEKにご連絡いただき、お客様の用途についてご相談の上、当社の機器が貴社のラボの能力をどのように向上させられるかをご確認ください。

ビジュアルガイド