あらゆる物理蒸着(PVD)プロセスにおいて、基板とは、コーティングが堆積される材料、物体、または部品のことです。それは薄膜の物理的な基盤として機能します。PVDシステムのチャンバーと電子機器がコーティング材料の蒸気を生成する一方で、この蒸気を受け取り、コーティングされた部品の最終的な特性を決定するのは基板です。

基板は、単にコーティングの受動的な土台ではありません。材料や温度から表面仕上げに至るまで、その特性が堆積膜の密着性、構造、最終的な性能に直接影響を与える能動的なコンポーネントです。

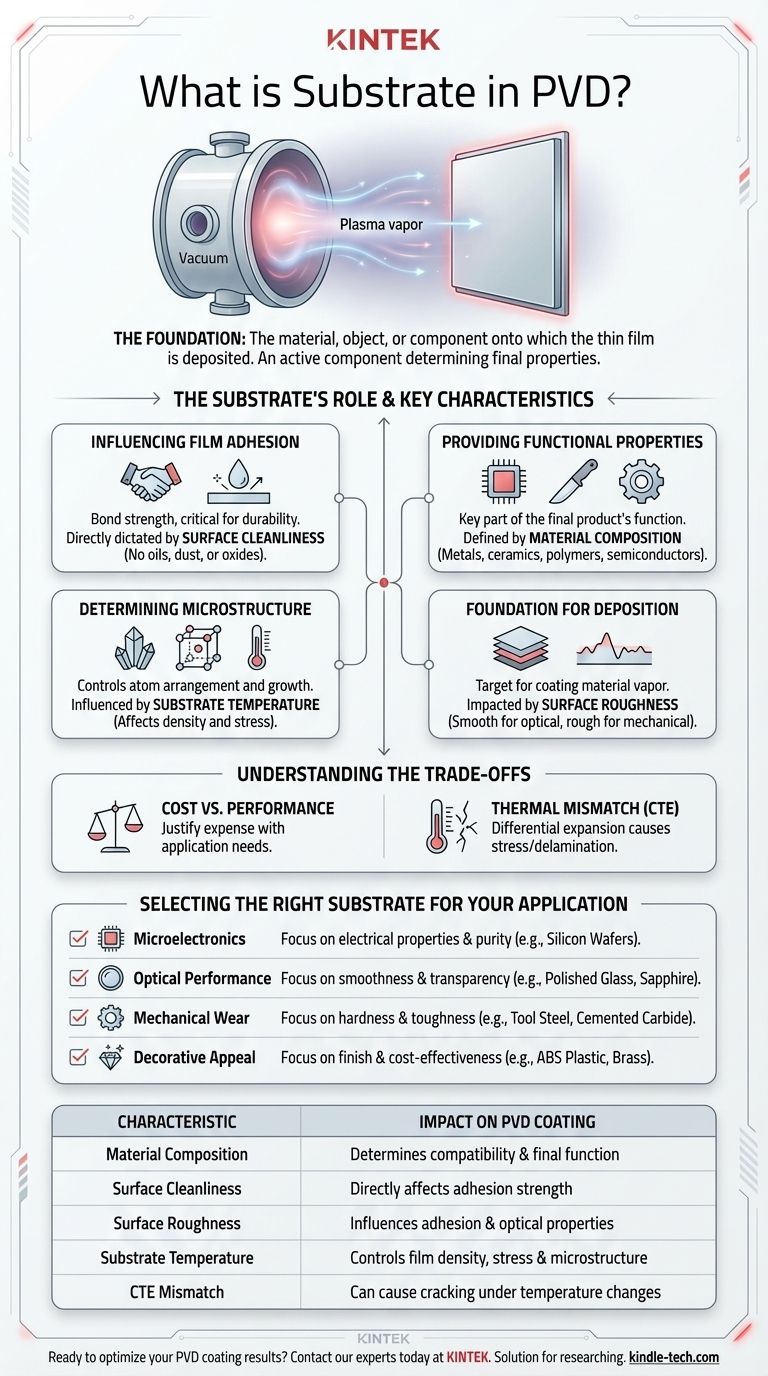

PVDエコシステムにおける基板の役割

基板を理解することは、品質の出発点を理解することです。それは、コーティング材料自体や成膜装置と同じくらい重要な、PVDプロセスの不可欠な部分です。

成膜の基盤

最も基本的なレベルでは、基板は単に蒸発したコーティング材料のターゲットです。原子または分子は、ソース(例:スパッタリングターゲット)から真空チャンバーを通過し、基板の表面に凝縮して、膜層を層ごとに構築します。

膜の密着性への影響

密着性は、コーティングと基板間の結合強度です。これは、耐久性のあるコーティングにとっておそらく最も重要な要素であり、そのほとんどは基板の表面状態によって決まります。

油、ほこり、酸化物などで汚染された不潔な表面は、強力な結合の形成を妨げ、膜が剥がれたり、簡単に剥がれ落ちたりする原因となります。

微細構造と成長の決定

基板は、コーティングの原子が着地する際にどのように配置されるかに直接影響を与えます。例えば、基板の温度は、到達する原子の移動度を制御します。

基板が熱いほど、原子は定着する前により多く動き回ることができ、より緻密で応力の少ない膜につながる可能性があります。基板が冷たいと、原子がその場に「固定」され、より多孔質または柱状の構造になる可能性があります。

機能的特性の提供

多くのアプリケーションでは、基板は単なる保持具ではなく、最終製品の機能の重要な部分です。集積回路の場合、シリコンウェーハ基板は能動的な電子部品です。コーティングされたタービンブレードの場合、超合金基板は高温強度を提供します。

考慮すべき主要な基板特性

基板の選択と準備は、意図的なエンジニアリングの選択です。成功した結果を確実にするためには、いくつかの主要な特性を管理する必要があります。

材料組成

基板は、金属(鋼、アルミニウム、チタンなど)、セラミックス(アルミナ、窒化ケイ素)、ポリマー、ガラス、半導体(シリコンウェーハ)など、非常に広範囲の材料から作ることができます。選択は、最終的なアプリケーションの要件に完全に依存します。

表面処理と清浄度

これは、良好な密着性のための譲れない前提条件です。基板は、成膜が始まる直前に、溶剤、超音波浴、真空プラズマエッチングなどを含む厳格な多段階洗浄プロセスを受けます。指紋一つでもコーティングを台無しにする可能性があります。

表面粗さ

基板表面のトポグラフィー、つまり粗さは重要です。研磨されたシリコンウェーハのような極めて滑らかな表面は、光学膜や半導体膜に不可欠です。わずかに粗い表面は、物理的なかみ合わせによって機械的コーティングの密着性を向上させることがあります。

基板温度

前述のように、温度は主要なプロセス制御パラメータです。PVDシステムには、成膜中の基板温度を正確に制御し、それによって膜の密度、応力、結晶構造を微調整するための統合されたヒーターまたは冷却ステージがしばしば含まれています。

トレードオフの理解

基板の選択には、相反する要因のバランスを取ることが伴います。あるアプリケーションにとって理想的な基板が、別のアプリケーションには全く不適切である場合があります。

コスト対性能

大型の単結晶シリコンウェーハのような高度に設計された基板は、単純なステンレス鋼片よりも著しく高価です。基板のコストは、アプリケーションの性能要件によって正当化されなければなりません。

熱膨張率の不一致

すべての材料には、熱膨張係数(CTE)、つまり温度によって膨張または収縮する割合があります。基板とコーティングのCTEが大きく異なる場合、温度変化によって膜に巨大な応力が蓄積され、ひび割れや剥離を引き起こす可能性があります。

化学的および構造的適合性

基板材料は、必要なプロセス温度で安定しており、コーティング材料と化学的に反応してはなりません。さらに、その自身の結晶構造は、エピタキシーとして知られるプロセスで、堆積膜の成長に影響を与えるために使用されることがあります。

アプリケーションに適した基板の選択

正しい選択は常にあなたの最終目標によって定義されます。適切な洗浄を確保した後、以下のガイドラインを考慮してください。

- マイクロエレクトロニクスが主な焦点の場合:電気的特性と純度によって選択が決まり、単結晶シリコンウェーハが標準となります。

- 光学性能が主な焦点の場合:研磨されたガラス、溶融石英、サファイアなど、必要な波長で優れた平滑性と透明性を持つ基板が必要です。

- 機械的耐摩耗性が主な焦点の場合:工具鋼や超硬合金のように、基板は硬く強靭である必要があり、最大の密着性のための表面処理が最優先事項となります。

- 装飾的な魅力が主な焦点の場合:ABSプラスチック、真鍮、ステンレス鋼などの材料で滑らかで明るい仕上げを実現するコスト効率と能力が主な推進力となります。

最終的に、成功するPVDプロセスは、基板を後付けではなく、重要な設計要素として扱います。

要約表:

| 主要な基板特性 | PVDコーティングへの影響 |

|---|---|

| 材料組成(例:金属、セラミックス、ポリマー) | 適合性、熱安定性、最終部品の機能を決定する |

| 表面清浄度 | 密着強度に直接影響。汚染物質は剥離の原因となる |

| 表面粗さ | 膜の密着性および光学特性(平滑性対粗さ)に影響を与える |

| 基板温度 | 成膜中の膜密度、応力、微細構造を制御する |

| 熱膨張係数(CTE) | コーティングとの不一致は、温度変化下でのひび割れや剥離を引き起こす可能性がある |

PVDコーティングの結果を最適化する準備はできていますか?適切な基板は、コーティング自体と同じくらい重要です。KINTEKでは、PVDおよび表面工学のあらゆるニーズに対応する高品質の実験装置と消耗品を提供することに特化しています。金属、セラミックス、半導体のいずれを扱っている場合でも、当社の専門知識により、お客様の基板が最高のコーティング性能と耐久性を発揮できるよう準備されます。今すぐ当社の専門家にお問い合わせください。お客様のラボの成功をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 光学用途向けMgF2フッ化マグネシウム結晶基板ウィンドウ

- 光学窓ガラス基板ウェーハ石英プレート JGS1 JGS2 JGS3

- 実験用フロートソーダライム光学ガラス

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 光学窓ガラス基板 CaF2基板窓レンズ