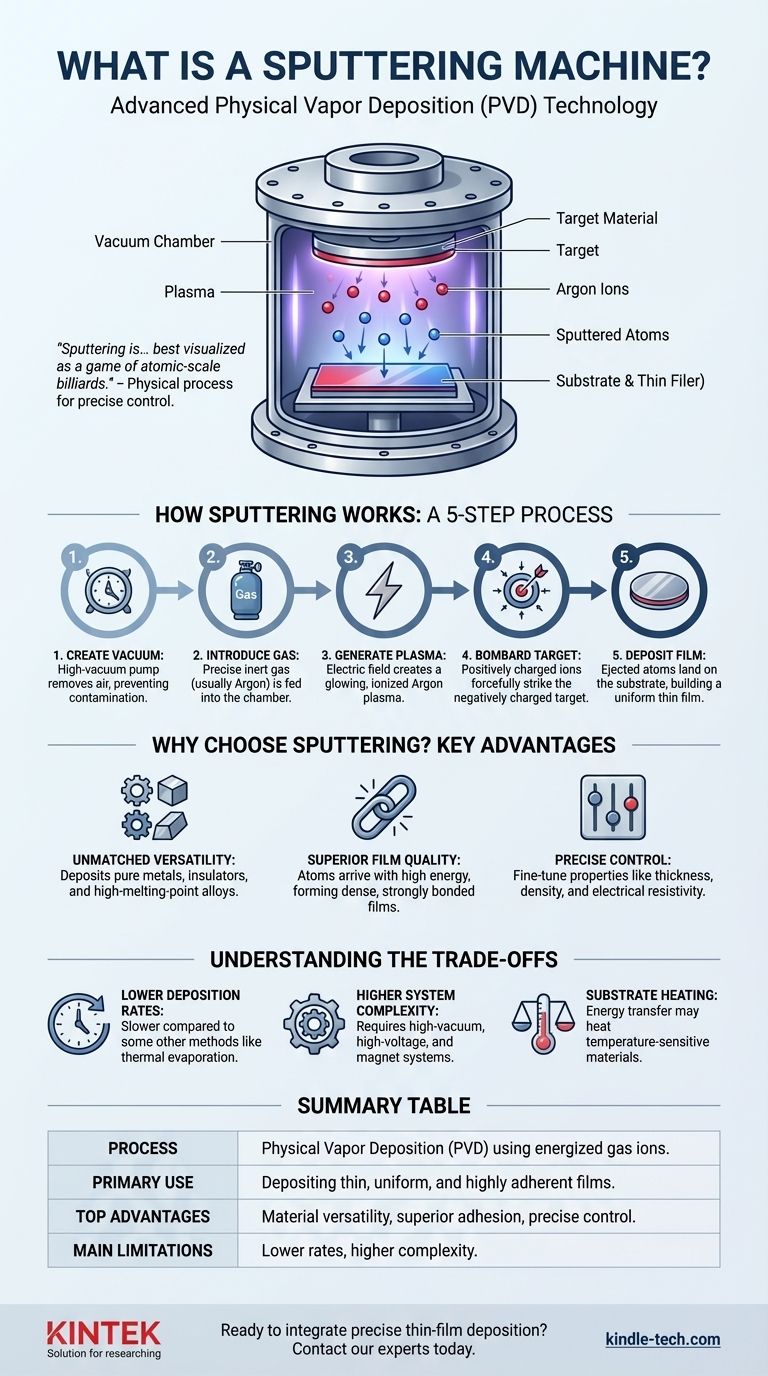

スパッタリング装置は、基板と呼ばれる表面に非常に薄い材料層を成膜するハイテクコーティングシステムです。真空チャンバー内で、高エネルギーのガスイオンを使用してターゲット材料から原子を物理的に叩き出し、それが基板上に付着して均一な膜を形成します。このプロセスは物理気相成長(PVD)の一種です。

スパッタリングは化学プロセスではなく、物理プロセスであり、原子スケールのビリヤードゲームとして視覚化するのが最適です。この運動量伝達メカニズムを理解することが、なぜこれほど精密な制御が可能であり、扱いにくい材料の成膜に不可欠であるかを把握する鍵となります。

スパッタリングの仕組み:段階的な解説

プロセス全体は、汚染を防ぎ、スパッタされた原子がソースから目的地まで自由に移動できるように、密閉された真空チャンバー内で発生します。

ステップ1:真空の作成

まず、強力なポンプシステムがチャンバー内のほぼすべての空気を除去します。この高真空環境は、堆積プロセスと反応したり妨害したりする可能性のある不要な原子や分子を除去するため、非常に重要です。

ステップ2:プロセスガスの導入

次に、不活性ガス(ほとんどの場合アルゴン)が少量、精密に制御されてチャンバーに供給されます。このガスは最終的なコーティングの一部ではなく、プロセスの「弾薬」として機能します。

ステップ3:プラズマの生成

チャンバー内に強い電界が印加され、ターゲット材料には大きな負電圧が与えられます。このエネルギーがアルゴン原子から電子を剥ぎ取り、プラズマとして知られる、正に帯電したアルゴンイオンと自由電子の輝くイオン化ガスを生成します。

最新のシステムでは、ターゲットの後ろに磁石が配置され、電子をその表面近くに閉じ込めます。このマグネトロンスパッタリングはプラズマを強化し、プロセスをはるかに効率的にします。

ステップ4:衝撃段階

プラズマ中の正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。

それらは高速でターゲットに衝突します。この衝撃は、ターゲット材料から個々の原子を剥がす、つまり「スパッタリング」するのに十分な運動エネルギーを持ち、それらをチャンバー内に放出します。

ステップ5:基板への成膜

スパッタされた原子は真空チャンバー内を移動し、基板(シリコンウェーハ、ガラスパネル、プラスチック部品など)上に付着します。

これらの原子は基板の表面に徐々に蓄積し、緻密で均一な、非常に密着性の高い薄膜を形成します。この膜の厚さは極めて高い精度で制御できます。

なぜスパッタリングを選ぶのか?主な利点

スパッタリングは、制御と材料の柔軟性に関連するいくつかの重要な理由から、他の成膜方法よりも選択されます。

比類のない材料の多様性

スパッタリングは、純粋な金属、絶縁体、複雑な合金など、非常に広範囲の材料を成膜できます。融点が高い(タングステンやタンタルなど)ため、容易に蒸発させることができない材料の成膜に優れています。

物理プロセスであるため、合金を元の組成を維持したまま成膜することも可能であり、これは熱ベースの方法では非常に困難です。

優れた膜質と密着性

スパッタされた原子は、かなりの運動エネルギーを持って基板に到達します。このエネルギーは、基板表面に非常に緻密で強力に結合した膜を形成するのに役立ち、優れた密着性をもたらし、耐久性と信頼性の高いコーティングを実現します。

膜特性の精密な制御

エンジニアは、ガス圧、電圧、成膜時間などのプロセスパラメータを精密に制御することで、膜の厚さ、密度、電気抵抗率、結晶粒構造といった最終的な膜の特性を細かく調整できます。

トレードオフを理解する

強力である一方で、スパッタリングはすべての薄膜アプリケーションに対する万能なソリューションではありません。その主な制限を考慮する必要があります。

低い成膜速度

熱蒸着や特定の種類の化学気相成長(CVD)などの他の方法と比較して、スパッタリングはより遅いプロセスである可能性があります。これは、スループットが主要な懸念事項である大量生産において考慮すべき要素です。

高いシステム複雑性

スパッタリングシステムには、洗練された高真空ポンプ、高電圧電源、そしてしばしば複雑な磁石アレイが必要です。これにより、装置はより高価になり、より単純な成膜技術よりも維持が複雑になります。

基板加熱の可能性

プラズマと凝縮原子からのエネルギー伝達により、基板が加熱される可能性があります。これは通常管理可能ですが、特定のプラスチックや生物学的サンプルなどの温度に敏感な材料をコーティングする際には制限となることがあります。

アプリケーションに最適な選択をする

適切な成膜方法の選択は、プロジェクトの最終目標に完全に依存します。

- 材料の多様性と高純度が主な焦点である場合:スパッタリングは、高融点金属、複雑な合金、および化学反応が望ましくない化合物の成膜に理想的です。

- 高密着性で緻密な膜の作成が主な焦点である場合:スパッタリングの物理的性質は、優れた密着性と膜密度を提供し、耐久性のある光学、電子、または保護コーティングに優れた選択肢となります。

- 大量生産のスループットと低コストが主な焦点である場合:成膜速度と最終的な膜質とのトレードオフを比較検討し、熱蒸着などのより高速な方法とスパッタリングを評価する必要があります。

この物理的な成膜メカニズムを理解することで、高精度かつ制御された高性能薄膜を作成するための適切なツールを選択できるようになります。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 真空中で高エネルギーガスイオンを使用する物理気相成長(PVD)。 |

| 主な用途 | 基板上に薄く、均一で、密着性の高い膜を成膜すること。 |

| 最大の利点 | 優れた材料の多様性、優れた膜密着性、精密な制御。 |

| 主な制限 | 一部の方法と比較して成膜速度が遅く、システムが複雑であること。 |

研究室のワークフローに精密な薄膜成膜を統合する準備はできていますか?

KINTEKでは、お客様の研究および生産ニーズに合わせて調整された高性能スパッタリング装置と実験装置を専門としています。当社のソリューションは、高度なエレクトロニクス、光学、保護コーティングに不可欠な材料の多様性と優れた膜質を提供します。

今すぐ専門家にお問い合わせください。KINTEKスパッタリングシステムがお客様の能力をどのように強化し、プロジェクトを前進させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用