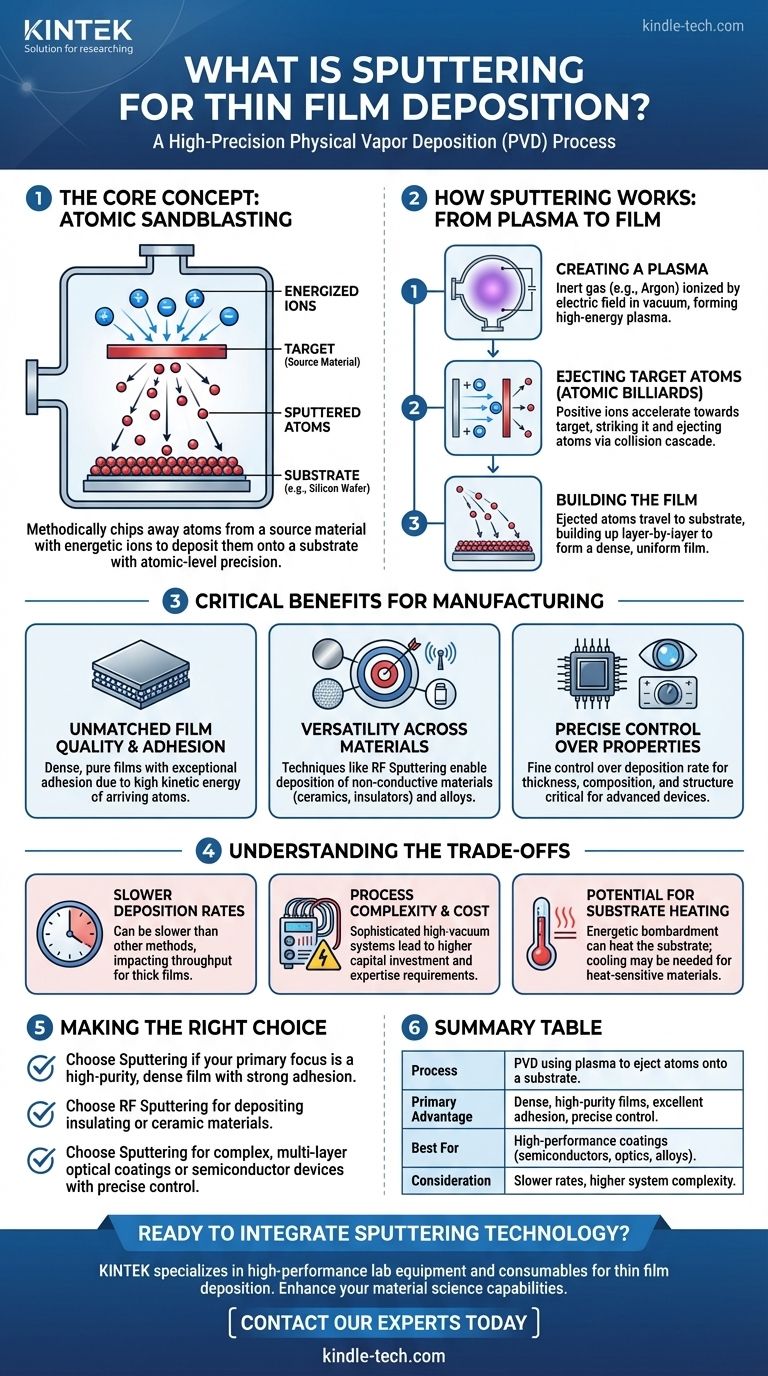

スパッタリングとは、原子レベルの精度で超薄膜を作成するために使用される物理蒸着(PVD)プロセスです。プラズマからの高エネルギーイオンで「ターゲット」と呼ばれるソース材料を衝突させることで機能します。この衝突により、ターゲットから原子が放出され、それが移動してシリコンウェハーやガラスレンズなどの「基板」上に堆積し、均一で密着性の高いコーティングを形成します。

スパッタリングは、「原子のサンドブラスト」の一種として理解するのが最も適切です。高エネルギーイオンを使用して、ソース材料から原子を系統的に削り取り、別の場所に再堆積させることで、現代の電子機器、光学機器、および先進材料の基礎となる高性能膜の作成を可能にします。

スパッタリングの仕組み:プラズマから膜へ

スパッタリングがなぜこれほど多用途であるかを理解するには、高真空チャンバー内で発生するプロセスの主要なステップを理解することが役立ちます。

コアメカニズム:プラズマの生成

プロセスは、不活性ガス(最も一般的にはアルゴン)を少量真空チャンバーに導入することから始まります。強い電場が印加され、ガスがイオン化されてプラズマが生成されます。プラズマは、正イオンと自由電子で構成される、光を放つ高エネルギー状態の物質です。

原子のビリヤード:ターゲット原子の放出

これらの新しく形成された正イオンは、電場によって加速され、堆積させたい材料で作られたターゲットに向かって強い力で誘導されます。

イオンがターゲットに衝突すると、「衝突カスケード」でその運動量が伝達されます。これは、手玉が密集したビリヤードのボールに衝突し、原子がターゲット表面から放出、つまり「スパッタ」されるのと非常によく似ています。

堆積:膜の構築

放出されたターゲット原子は真空チャンバー内を移動し、それらを受け取るように戦略的に配置された基板上に着地します。時間が経つにつれて、これらの原子は層ごとに積み重なり、基板表面にしっかりと密着する薄く、緻密で、非常に均一な膜を形成します。

スパッタリングが重要な製造ツールである理由

スパッタリングは数ある方法の1つに過ぎません。その独自の特性により、材料特性が最も重要となる高性能アプリケーションには不可欠です。

比類のない膜品質と密着性

スパッタされた原子はかなりの運動エネルギーを持って基板に到達するため、非常に緻密で純粋な膜を形成します。このエネルギーはまた、膜と基板間の強力な密着を促進し、耐久性と信頼性の高いコーティングをもたらします。

材料を問わない汎用性

基本的なスパッタリングには導電性ターゲットが必要ですが、RF(高周波)スパッタリングなどの技術は非導電性材料にも使用できます。これにより、金属だけでなく、セラミックス、絶縁体、複雑な合金など、幅広い物質を堆積させることが可能になります。

膜特性の精密な制御

スパッタリングプロセスにより、堆積速度を非常に細かく制御できます。これにより、エンジニアは膜の厚さ、組成、構造を正確に管理でき、半導体や光学フィルターなどの高度なデバイスの製造には不可欠です。

トレードオフの理解

強力である一方で、スパッタリングは万能な解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

遅い堆積速度

熱蒸着などの他の方法と比較して、スパッタリングはより遅いプロセスになる可能性があります。これは、特に非常に厚い膜を必要とするアプリケーションでは、製造スループットとコストに影響を与える可能性があります。

プロセスの複雑さとコスト

スパッタリングシステムは、高真空チャンバー、複数のガスライン、高電圧電源、そして多くの場合、磁場(マグネトロンスパッタリングの場合)を含む洗練された装置です。この複雑さにより、初期設備投資と運用専門知識が高くなります。

基板加熱の可能性

高エネルギー粒子の絶え間ない衝突は、基板にかなりの熱を伝達する可能性があります。特定のプラスチックや生体材料などの熱に弱い基板の場合、冷却システムで適切に管理しないと損傷を引き起こす可能性があります。

目標に合った適切な選択をする

スパッタリングは、薄膜の性能と精度がプロセスへの投資を正当化する場合に選択されます。

- 高純度で緻密な膜と強力な密着性を重視する場合:堆積プロセスの高エネルギー性により、スパッタリングは優れた選択肢です。

- 絶縁材料またはセラミック材料の堆積を重視する場合:RFスパッタリングは、非導電性ターゲットを扱うための重要な機能を提供し、より単純な方法に対する主要な利点となります。

- 複雑な多層光学コーティングまたは半導体デバイスの作成を重視する場合:スパッタリングは、これらの要求の厳しいアプリケーションに必要な、厚さと組成の原子レベルでの制御を提供します。

最終的に、スパッタリングはエンジニアが原子レベルで材料を構築することを可能にし、次世代製品を作成するための不可欠なツールとなっています。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | プラズマを使用してターゲットから基板に原子を放出する物理蒸着(PVD)。 |

| 主な利点 | 優れた密着性と厚さの精密な制御を備えた、緻密で高純度の膜を作成します。 |

| 最適用途 | 半導体、光学、先進合金など、高性能コーティングを必要とするアプリケーション。 |

| 考慮事項 | 他のいくつかの方法と比較して、堆積速度が遅く、システムがより複雑です。 |

スパッタリング技術を研究室のワークフローに統合する準備はできていますか?

KINTEKは、薄膜堆積用の高性能ラボ機器と消耗品の提供を専門としています。当社の専門知識により、半導体製造から高度な光学コーティングまで、お客様の特定の研究または生産ニーズに合った適切なスパッタリングソリューションを確実に入手できます。

今すぐ当社の専門家にお問い合わせください。当社の信頼性の高いスパッタリングシステムが、お客様の材料科学能力をどのように向上させ、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器