スパークプラズマ焼結(SPS)は、本質的に、パルス電流と機械的圧力を利用して粉末を高密度の固体塊に変換する高度な製造技術です。従来の焼結方法よりもはるかに高速かつ低温でこれを実現するため、高性能材料を製造するための重要なプロセスとなっています。

SPSの決定的な特徴は、その独自の加熱メカニズムにあります。粉末に高電流のパルスDC信号を流すことで、粒子間に局所的なプラズマを発生させ、繊細な微細構造が破壊されることなく超高速加熱を可能にします。

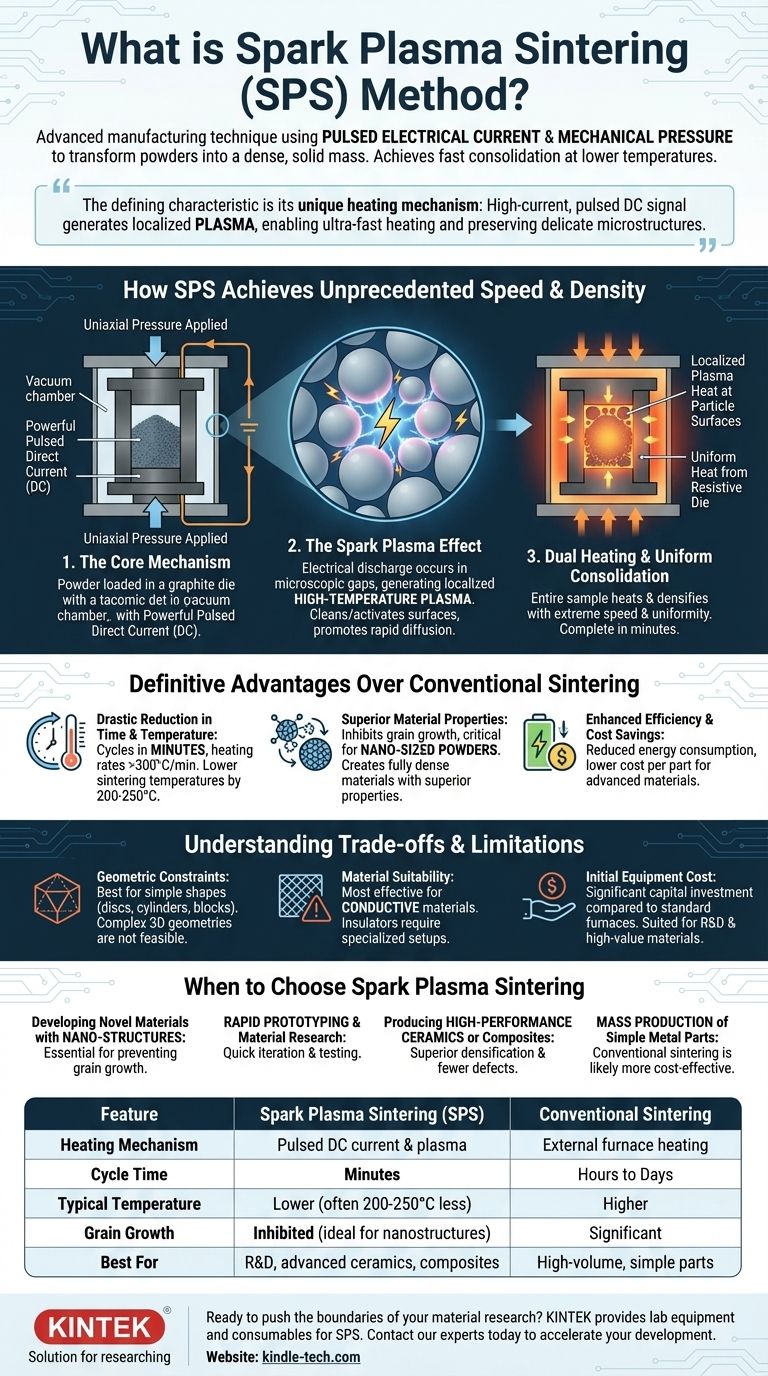

SPSが比類のない速度と密度を達成する方法

SPSがなぜこれほど効果的なのかを理解するには、外部から材料をゆっくりと焼き上げる従来の炉とは根本的にどのように異なるのかを見る必要があります。

コアメカニズム:電流と圧力

プロセスは、粉末を導電性ダイ(通常はグラファイト製)に装填することから始まります。このダイは、酸化を防ぐために真空または制御された雰囲気下のチャンバー内に置かれます。

次に一軸圧力が加えられ、粉末を機械的に圧縮します。同時に、強力なパルス直流(DC)電流が導電性ダイを直接通過し、そして重要なことに、粉末粒子自体を通過します。

「スパークプラズマ」効果

「スパークプラズマ」という用語は、個々の粉末粒子の間の微細な隙間で発生する放電を指します。この放電は、局所的な高温プラズマを生成します。

この効果により、粒子の表面が清浄化され活性化され、粒子間の急速な拡散と結合が促進されます。この粒子間の加熱こそが、システムの驚異的な速度の主要な源です。

均一な固化のための二重加熱

プラズマが粒子レベルで局所的な加熱を提供する一方で、グラファイトダイの電気抵抗により、ダイ自体も加熱されます。

この二重加熱モデル(粒子表面での局所プラズマとダイからの均一な熱)により、サンプル全体が極めて高速かつ均一に加熱され、緻密化されます。プロセスは、目標温度に達し、材料が最大密度に達すると完了し、多くの場合わずか数分で済みます。

従来の焼結に対する決定的な利点

SPSの独自のメカニズムは、ホットプレスや炉焼結などの従来の方法に比べて、いくつかの明確で説得力のある利点を提供します。

時間と温度の大幅な削減

最も重要な利点は速度です。SPSサイクルは数分で完了しますが、従来の方法では数時間、あるいは数日かかる場合があります。

加熱速度は、従来の炉の典型的な5~8℃/分と比較して、300℃/分を超えることがよくあります。これにより、全体の焼結温度も低くなり、多くの場合200~250℃も低くなります。

優れた材料特性

材料が高温にさらされる時間が非常に短いため、SPSは効果的に結晶粒成長を抑制します。

これはナノサイズの粉末を焼結する上で非常に重要です。これにより、元のナノ構造とその関連する優れた特性を保持したまま、完全に緻密な材料を作成できます。これは、遅い従来の方法ではほとんど不可能です。その結果、欠陥の少ない、より高密度の最終製品が得られます。

効率の向上とコスト削減

サイクル時間の短縮と低温の組み合わせは、エネルギー消費の削減に直接つながります。これにより、製造プロセスがより効率的になり、高度な材料の部品あたりのコストが削減されます。

トレードオフと限界の理解

SPSは強力ですが、万能な解決策ではありません。その特定の性質により、理解することが重要な特定の制約が生じます。

幾何学的制約

剛性ダイと一軸圧力の使用は、SPSがディスク、円筒、長方形ブロックなどの比較的単純な形状の製造に最適であることを意味します。複雑な三次元形状は、このプロセスでは実現できません。

材料の適合性

このプロセスは、電流が粒子間を容易に通過できる導電性または半導電性材料に最も効果的です。一部のセラミックスのような絶縁材料を焼結する技術は存在しますが、それらはしばしば特殊でより複雑なダイ設定を必要とします。

初期設備費用

SPS装置は洗練されており、標準的な工業炉と比較してかなりの設備投資が必要です。このコストは通常、SPSを、大量生産で低コストの部品ではなく、研究開発や高価値の先進材料の生産に位置付けます。

スパークプラズマ焼結を選択すべき時

焼結方法の選択は、最終目標によって決定されるべきです。SPSは、特定の高性能アプリケーション向けの特殊なツールです。

- ナノ構造を持つ新規材料の開発が主な焦点である場合:SPSは優れた選択肢です。その高速サイクルは、ナノスケールの特性を破壊する結晶粒成長を防ぐために不可欠です。

- 迅速なプロトタイピングと材料研究が主な焦点である場合:SPSの速度により、迅速な反復とテストが可能になり、新しい材料組成の開発が劇的に加速されます。

- 高性能セラミックスまたは複合材料の製造が主な焦点である場合:SPSは優れた緻密化と少ない内部欠陥を実現し、機械的強度と信頼性を向上させます。

- 単純な金属部品の大量生産が主な焦点である場合:従来のプレス焼結プロセスは、設備コストが低く、スケーラビリティが確立されているため、より費用対効果の高いソリューションとなる可能性が高いです。

最終的に、スパークプラズマ焼結は、材料科学の限界を押し広げ、精密に制御された高性能構造を持つ次世代材料の創造を可能にする強力な能力を提供します。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 従来の焼結 |

|---|---|---|

| 加熱メカニズム | パルスDC電流&プラズマ | 外部炉加熱 |

| サイクル時間 | 数分 | 数時間~数日 |

| 典型的温度 | 低い(しばしば200-250℃低い) | 高い |

| 結晶粒成長 | 抑制(ナノ構造に理想的) | 顕著 |

| 最適用途 | R&D、先進セラミックス、複合材料 | 大量生産、単純部品 |

材料研究の限界を押し広げる準備はできていますか?

KINTEKのスパークプラズマ焼結は、迅速なプロトタイピングを実現し、優れた特性を持つ完全に緻密な材料を作成するのに役立ちます。当社の実験装置と消耗品は、現代の研究所の精密なニーズを満たすように設計されています。

SPSが次世代材料の開発をどのように加速できるかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

よくある質問

- 真空熱間プレス(VHP)炉の主な機能は何ですか?ルテニウムターゲットの密度99.7%を達成する

- 高エントロピーセラミックスの熱間プレス(HP)における高強度黒鉛型枠の不可欠な役割は何ですか?

- Al-LLZセラミックスに短時間HIPが使用されるのはなぜですか?相純度を維持しながら高密度化を実現する

- 温度制御の精度はTi/Al複合材料にどのように影響しますか? 優れた材料塑性のための真空熱間プレス

- セラミックスにおける焼結加圧力とは何ですか?優れたセラミック密度を実現するホットプレスをマスターする

- AZ31/UCF/AZ31複合材の製造における真空熱間プレス(VHP)の主な機能は何ですか?複合材の性能を最適化する

- 真空熱間プレスは、ナノ積層複合材料の形成をどのように促進しますか?原子レベルの精度を実現

- 焼結プロセスではどのような装置が使用されますか?基本的な炉から高度なHIPおよびSPSシステムまで