核となるのは、「SPS処理」という用語は、ほぼ例外なくスパークプラズマ焼結(Spark Plasma Sintering)を指します。これは、粉末から高密度で固体な物体を作り出すための先進的な材料科学技術です。SPSは金融分野で安全な支払いシステム(Secure Payment System)の略語となることもありますが、「処理(processing)」という文脈は、パルス状の電流と圧力を用いて材料を急速に融合させるこの特定の製造方法を直接示しています。

スパークプラズマ焼結は、従来のオーブンベースの加熱方法ではありません。代わりに、材料自体を発熱体として使用し、強力なパルス直流電流と機械的圧力を印加することで、より遅いプロセスでは失われてしまうであろう独自の材料特性を保持したまま、信じられないほど速い焼結を実現します。

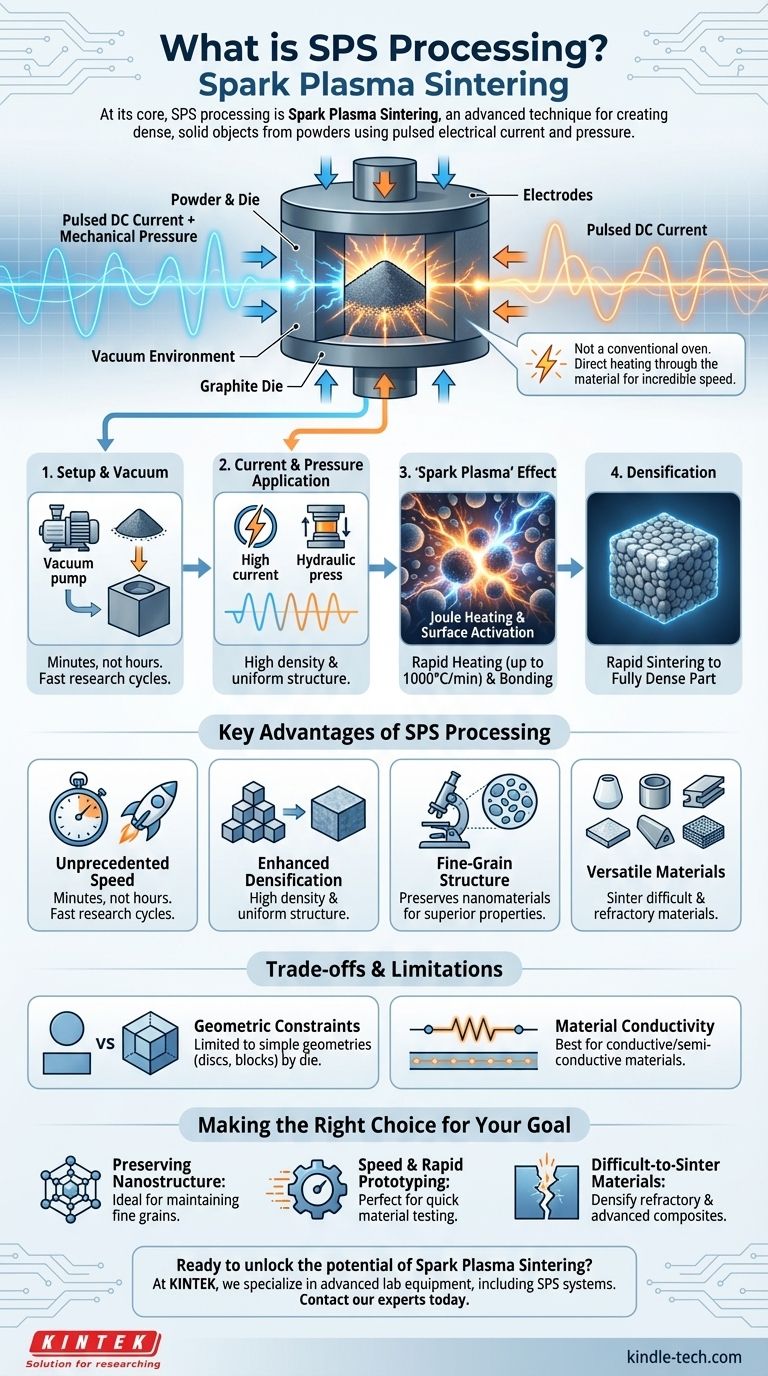

スパークプラズマ焼結(SPS)とは何ですか?

スパークプラズマ焼結は、粉末冶金プロセスの種類である最新の焼結技術です。これは、粉末成形体を溶融させることなく、固体で高密度の物体に変換するために使用されます。

これを、熱間プレス(hot pressing)の極端に高速で強力なバージョンだと考えてください。金型の外側を加熱し、熱が伝わるのを待つのではなく、SPSは金型と粉末そのものに電流を流します。

この直接加熱法により、極めて高い昇温速度(時には毎分1000°Cを超える)が可能となり、固体部品を形成するのに必要な時間が劇的に短縮されます。

SPSプロセスはどのように機能しますか?

このプロセスは、電気エネルギー、機械力、および真空環境が専門の機械内で同時に作用する精密な相互作用です。

主要な構成要素:粉末とダイ

まず、原料粉末を導電性のダイ(ほとんどの場合グラファイト製)に充填します。このアセンブリ全体を真空チャンバー内の2つの電極の間に配置します。

二重の力:電流と圧力

チャンバーが排気されると、2つのことが同時に起こります。大きな機械的圧力がダイに印加され、粉末が圧縮されます。同時に、機械は強力なパルス直流(DC)電流を発生させ、これが電極、ダイ、そして粉末を流れます。

「スパークプラズマ」効果

パルス電流は2つの重要な効果を生み出します。主要な効果はジュール熱(Joule heating)であり、グラファイトダイと粉末自体の電気抵抗によって、強烈で急速かつ均一な熱が発生します。

さらに、高電流密度は個々の粉末粒子の間に一時的な火花やプラズマ放電を発生させることがあります。この効果は粒子表面を清浄化・活性化し、拡散を促進し、結合プロセスを加速させるのに役立ちます。

この強烈な熱、表面活性化、および一定の圧力の組み合わせにより、粉末粒子は非常に速く融合し、高密度化されます。

SPS処理の主な利点

SPSの独自のメカニズムは、熱間プレスや炉焼結などの従来の焼結方法と比較していくつかの重要な利点をもたらします。

前例のない速度

最も重要な利点は速度です。加熱・冷却速度が従来の炉よりも桁違いに速いため、数時間かかる可能性のあるプロセスを数分で完了できます。これにより、研究および生産サイクルが劇的に短縮されます。

高密度化と微細結晶構造の強化

急速なサイクル時間は結晶粒の成長を抑制します。特にナノ材料などの多くの先進材料にとって、微細な結晶構造を保持することは、高強度や特定の磁気特性といった望ましい特性を実現するために不可欠です。SPSは、結晶粒サイズを極めて小さく保ちながら、完全に高密度な部品を製造するのに優れています。

先進材料に対する多用途性

SPSは、焼結が非常に難しいことで知られる材料にとって好ましい技術となっています。これには、極めて耐火性の高い材料(融点が非常に高い)、準安定材料、および異種の物質からなる複合材料が含まれます。

トレードオフと制限の理解

強力ではありますが、SPSは万能の解決策ではありません。その特殊性は実用的な考慮事項を伴います。

形状とサイズの制約

最終部品のサイズと形状はグラファイトダイによって制限されます。大きく複雑な形状を作成することは困難で高価になる場合があり、ディスク、シリンダー、ブロックなどの比較的単純な形状の製造に適しています。

材料の導電性

このプロセスは、電気伝導性または半導電性の粉末およびダイに対して最も効果的に機能します。一部のセラミックスのような絶縁材料も焼結できますが、多くの場合、プロセスに複雑さを加える特殊な技術や導電性添加剤が必要になります。

設備とコスト

SPS装置は高度に専門化されており、標準的な炉と比較して大きな設備投資となります。プロセス(真空、高電流、高圧が必要)の複雑さも、熟練した操作を必要とします。

目標に応じた適切な選択

SPSを使用するかどうかの決定は、取り組んでいる材料と達成する必要のある最終特性に完全に依存します。

- ナノ構造の保持が主な焦点である場合: SPSは、ナノ材料の独自の特性を破壊する結晶粒の成長なしに高密度化するための主要な選択肢です。

- 速度と迅速なプロトタイピングが主な焦点である場合: 数分でサイクルを実行できる能力により、SPSは新しい材料組成や合金を迅速にテストするための比類のないツールとなります。

- 焼結が難しい材料を扱うことが主な焦点である場合: SPSは、従来の炉では凝集しない耐火性セラミックス、サーメット、その他の先進複合材料を高密度化するために必要な極限条件を提供します。

最終的に、スパークプラズマ焼結は、微視的なレベルで材料の構造を制御することにより、エンジニアや科学者が次世代の材料を作成できるようにします。

要約表:

| 特徴 | 利点 |

|---|---|

| 急速な加熱・冷却 | プロセス完了が数分(数時間ではない);迅速なプロトタイピングに最適。 |

| 微細結晶構造の保持 | 結晶粒の成長を抑制し、ナノ材料や高強度部品に不可欠。 |

| 多用途な材料焼結 | 耐火性材料、複合材料、焼結が難しい粉末に対して有効。 |

| 直接抵抗加熱 | 粉末とダイに電流を流すことによる均一で効率的な加熱。 |

スパークプラズマ焼結の可能性をあなたの研究室で解き放つ準備はできましたか?

KINTEKでは、SPSシステムを含む先進的な研究室用機器の提供を専門としており、お客様の先進材料の急速な高密度化と独自の特性の保持を支援します。ナノ材料、耐火性セラミックス、または複雑な複合材料に取り組んでいるかどうかにかかわらず、当社の専門知識がお客様の研究開発を加速させるお手伝いをします。

SPS処理が材料科学プロジェクトをどのように強化し、特定の研究室のニーズを満たすかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)